Föreställ dig att ha kraften att lyfta 50 ton med en knapptryckning, eller styra massiv anläggningsutrustning med millimeterprecision. Det här är inte science fiction – det är den otroliga verkligheten av hydrauliska stationer på jobbet varje dag runt om i världen!

Från de höga kranarna som bygger morgondagens skyskrapor till de exakta robotarmar som tillverkar livräddande medicinsk utrustning, hydrauliska kraftenheter (HPU) är de obesjungna hjältarna som driver vår moderna värld. Dessa anmärkningsvärda maskiner omvandlar enkel mekanisk energi till ostoppbar hydraulisk kraft, vilket gör det omöjliga möjligt.

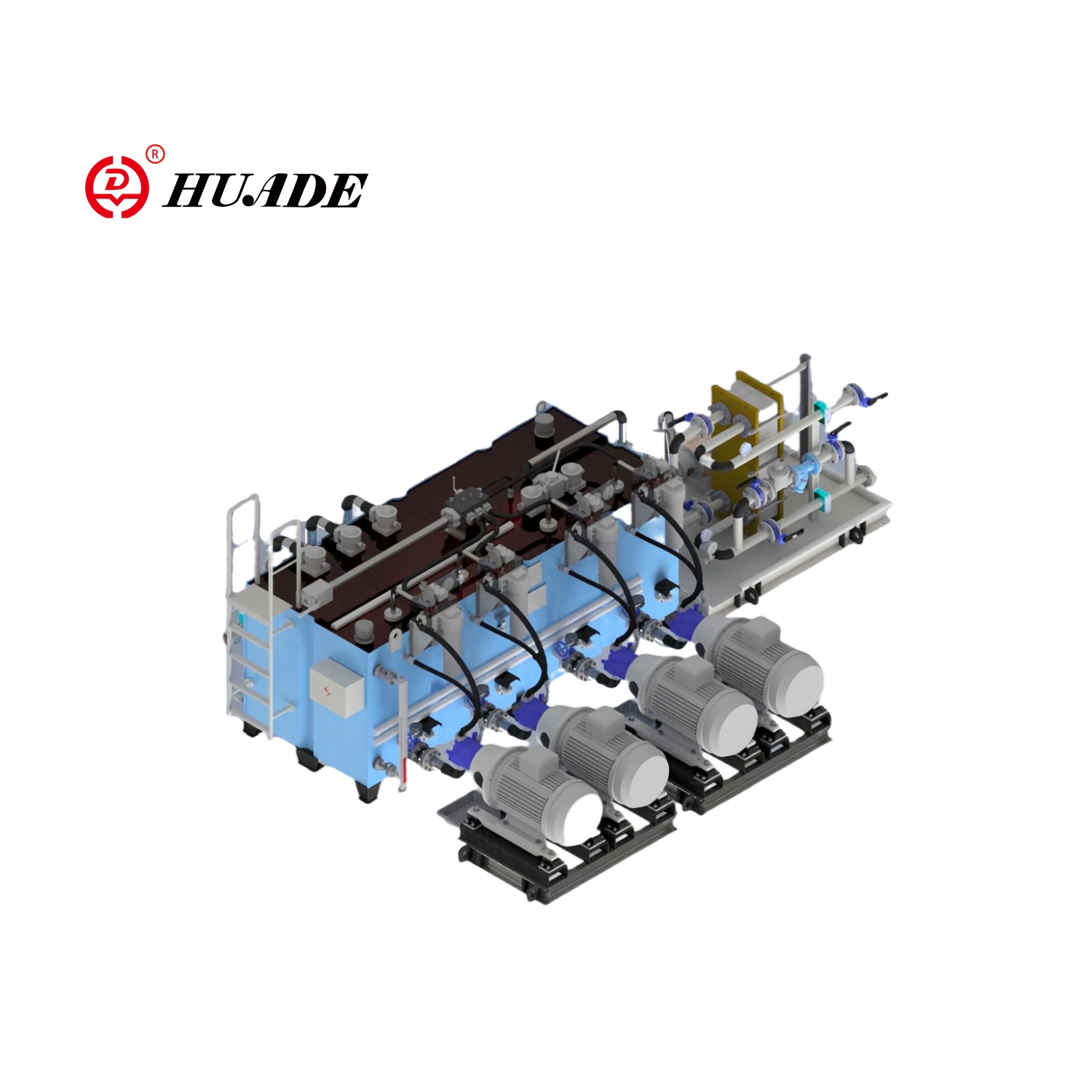

En hydraulstation – även känd som en hydraulisk kraftenhet, HPU-system eller hydraulisk pumpstation – är mycket mer än bara industriell utrustning. Det är det bankande hjärtat i otaliga industrier, kraftmultiplikatorn som låter människor flytta berg och precisionsverktyget som formar vår framtid.

I den här omfattande guiden kommer vi att låsa upp hemligheterna bakom dessa tekniska underverk – från grundläggande principer till banbrytande 2025-innovationer. Oavsett om du är en blivande ingenjör, en nyfiken student eller en professionell som vill fördjupa dina kunskaper, är du på väg att upptäcka hur hydrauliska stationer revolutionerar industrier och skapar möjligheter som verkade omöjliga för bara decennier sedan.

Öppen kontra sluten loop-system

Grundläggande definition

En hydraulisk station är ett komplett kraftsystem som pumpar vätska (vanligtvis olja) under högt tryck för att driva hydraulisk utrustning. Det är som att ha en kraftfull vattenpump, men istället för att pumpa vatten till din trädgård, pumpar den specialolja för att driva tunga maskiner.

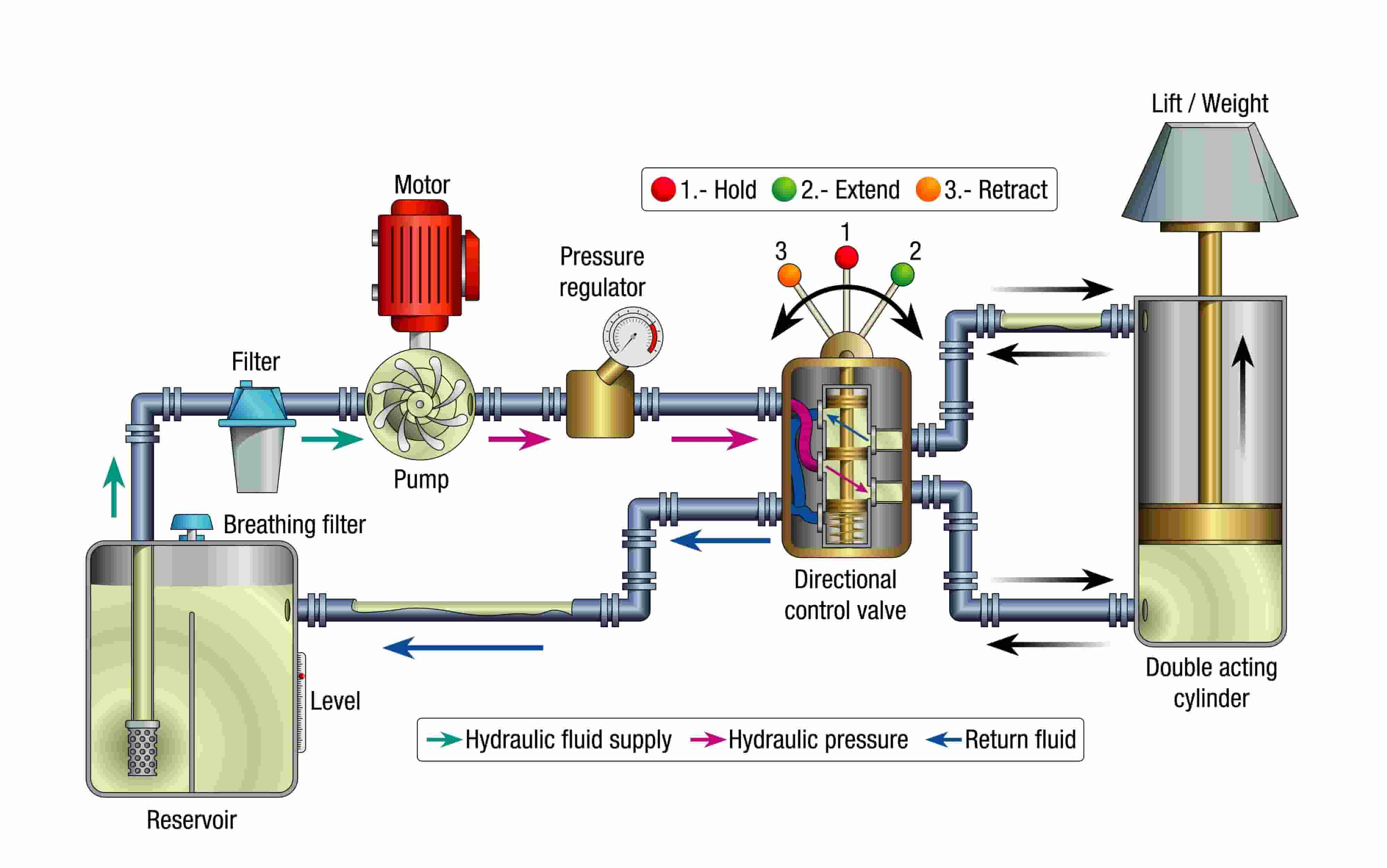

Hydraulstationen innehåller flera nyckeldelar som arbetar tillsammans:

- En pump för att skapa tryck

- En motor för att driva pumpen

- En tank för att lagra hydraulvätska

- Ventiler för att styra flöde och tryck

- Filter för att hålla vätskan ren

Vad gör hydrauliska kraftenheter speciella?

Hydrauliska pumpstationer finns överallt i modern industri eftersom de erbjuder något alldeles extraordinärt – otrolig kraft i ett anmärkningsvärt kompakt paket. Här är anledningen till att dessa HPU-system revolutionerar hur vi arbetar:

- Hög effekt:En liten hydraulisk station kan generera tillräckligt med kraft för att lyfta en bil eller flytta massor av material.

- Exakt kontroll:Operatörer kan kontrollera hastighet och kraft med otrolig noggrannhet – perfekt för känsliga operationer.

- Pålitlighet:Välskötta hydraulstationer kan fungera i åratal utan större problem.

- Mångsidighet:En hydraulstation kan driva flera delar av utrustningen samtidigt.

- Intelligence (2025-funktion):Moderna system har nu självdiagnostik, prediktivt underhåll och fjärrövervakning.

Vetenskapen bakom hydrauliska stationer

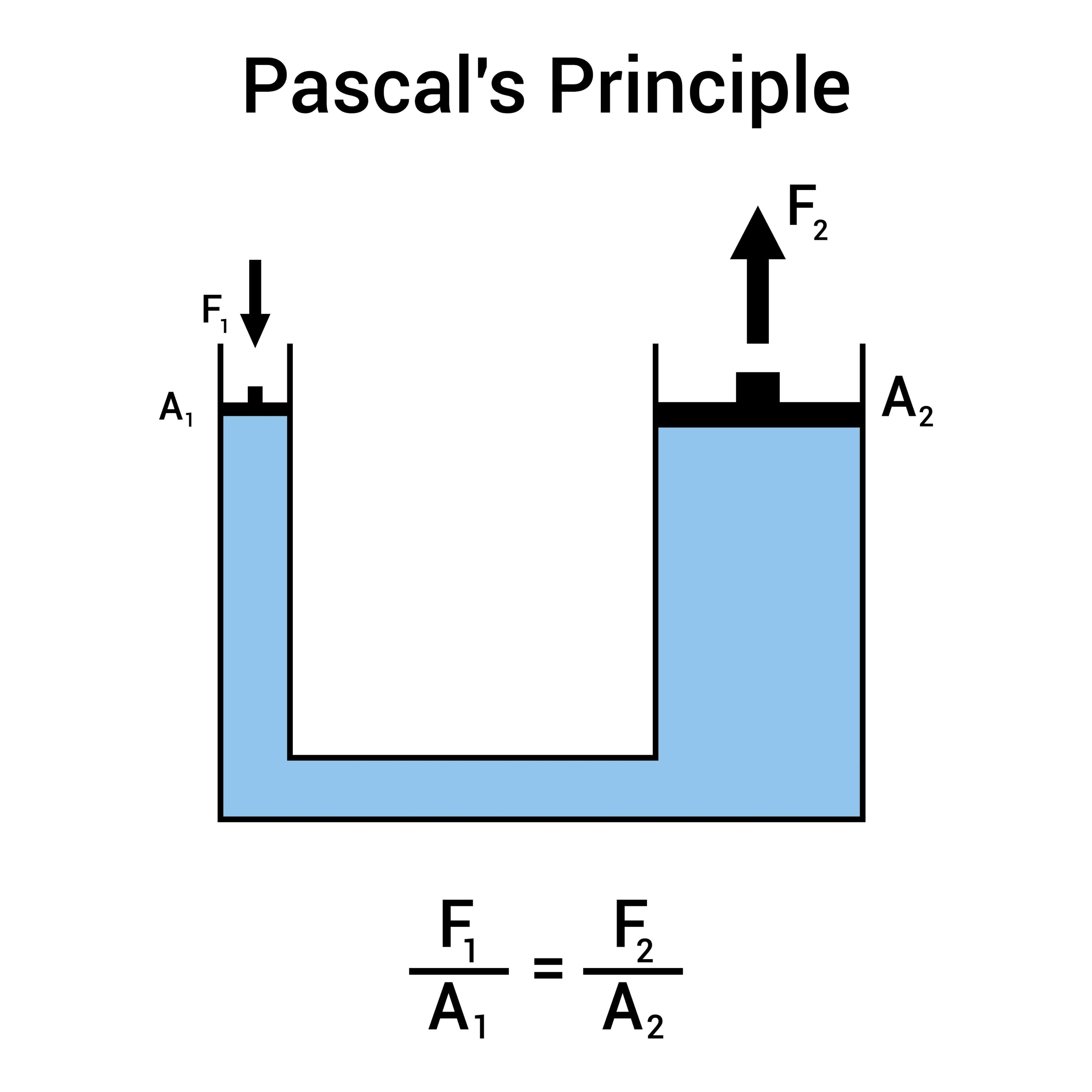

Pascals lag – Stiftelsen

Alla hydrauliska system fungerar på grund av Pascals lag, upptäckt av den franske forskaren Blaise Pascal på 1600-talet. Denna lag säger att när du applicerar tryck på en innesluten vätska (som olja i ett slutet system), sprids det trycket lika i alla riktningar.

Här är ett enkelt sätt att förstå det: Föreställ dig att du har en vattenballong. När du klämmer en del går trycket lika mycket överallt inuti ballongen. Hydraulsystem använder denna princip för att överföra kraft.

Hur kraften multipliceras

Den verkliga magin händer när hydrauliska system multiplicerar kraften. Så här gör du:

Om du har två sammankopplade cylindrar – en liten och en stor – och du trycker ner den lilla, kommer den stora att trycka upp med mycket mer kraft. Avvägningen är att den stora cylindern rör sig en kortare sträcka.

Det är därför hydrauliska domkrafter kan lyfta tunga bilar med bara en liten handpump!

Hydraulvätskans egenskaper

Vätskan som används i hydrauliska system är inte vilken vätska som helst. Den har speciella egenskaper:

- Ej komprimerbar:Till skillnad från luft (som komprimeras lätt), komprimerar hydrauloljan inte mycket. Detta innebär att allt tryck du skapar överförs direkt till att utföra arbetet.

- Smörj:Vätskan smörjer också alla rörliga delar, vilket minskar slitaget.

- Värmeöverföring:Det hjälper till att transportera bort värme från heta komponenter.

- Stabil:Bra hydraulvätska bryts inte ner lätt under tryck och värme.

Nyckelkomponenter i en hydraulisk station

Kraftgenereringskomponenter

Hydraulisk pump

Pumpen är hjärtat i varje hydraulstation. Den suger hydraulvätska från tanken och trycker ut den under högt tryck. Det finns tre huvudtyper:

- Kugghjulspumpar:Enkelt, pålitligt och prisvärt. Bra för grundläggande applikationer.

- Vinkelpumpar:Tystare och effektivare. Används i medelhöga applikationer.

- Kolvpumpar:Mest kraftfull och exakt. Används för tungt och högtrycksarbete.

2025 Innovation: Moderna pumpar har i allt högre grad variabelt deplacement med elektronisk styrning, vilket möjliggör realtidsoptimering av flöde och tryck baserat på faktiska belastningskrav.

Elmotor eller motor

Om du har två sammankopplade cylindrar – en liten och en stor – och du trycker ner den lilla, kommer den stora att trycka upp med mycket mer kraft. Avvägningen är att den stora cylindern rör sig en kortare sträcka.

2025 Framsteg: Variable Frequency Drives (VFD) är nu standard i de flesta industriella installationer, vilket gör att motorer kan köras med optimala hastigheter och drastiskt minskar energiförbrukningen.

Hydraultank (reservoar)

Tanken lagrar hydraulvätska och tjänar flera syften: tillhandahålla tillförsel till pumpen, låta luftbubblor separera, kyla vätskan och låta föroreningar sedimentera. Tankstorleken är vanligtvis lika med 2-3 gånger pumpens flödeshastighet per minut.

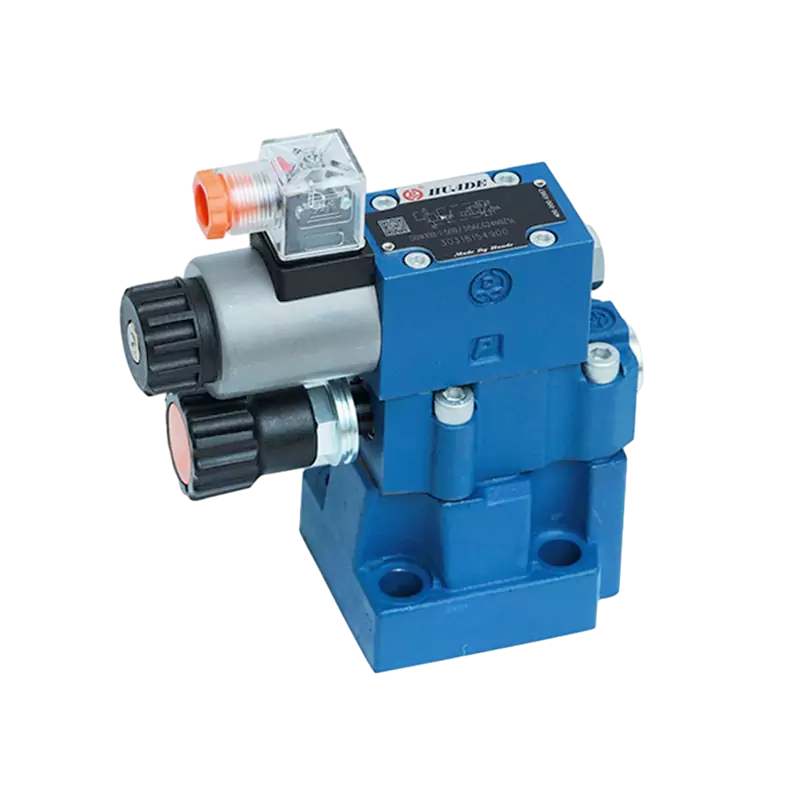

Kontroll- och säkerhetskomponenter

- Övertrycksventil:En kritisk säkerhetskomponent. När trycket blir för högt öppnas denna ventil automatiskt för att förhindra skador.

- Riktningsstyrventiler:Dessa styr var vätskan strömmar (förlängs, dras tillbaka eller stoppas).Moderna elektrohydrauliska proportionella ventiler möjliggör steglös styrning.

- Flödeskontrollventiler:Reglera hur snabbt vätskan strömmar, kontrollera hastigheten.

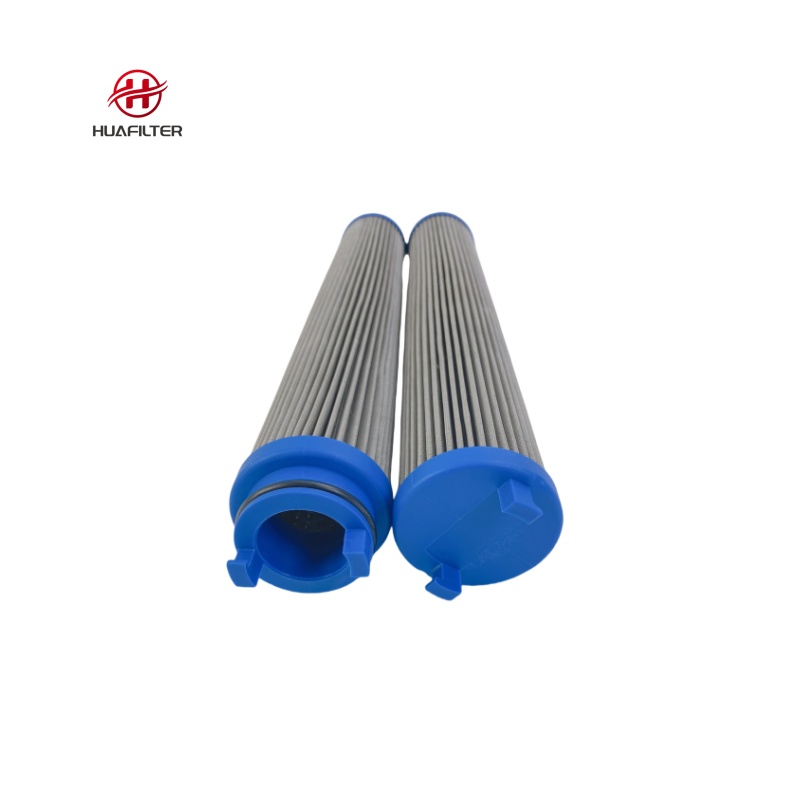

- Filter:Ta bort smuts, metallpartiklar och vatten.Smart Filtration (2025): Moderna filter inkluderar igensättningssensorer som varnar operatörer innan flödesbegränsning blir problematisk.

Avancerade övervaknings- och kontrollsystem

- Tryckmätare och sensorer:Moderna system kombinerar mätare med digitala givare för realtidsövervakning och säkerhetsutlösare.

- Temperaturövervakning:Avancerade system erbjuder flerpunktsavkänning och prediktiva varningar för termiska problem.

- Elektroniska styrenheter och PLC:er:De flesta industristationer har nu Industry 4.0-färdiga kontroller med molnintegration för fjärrövervakning och optimering.

Modern Innovations in Hydraulic Technology (2025)

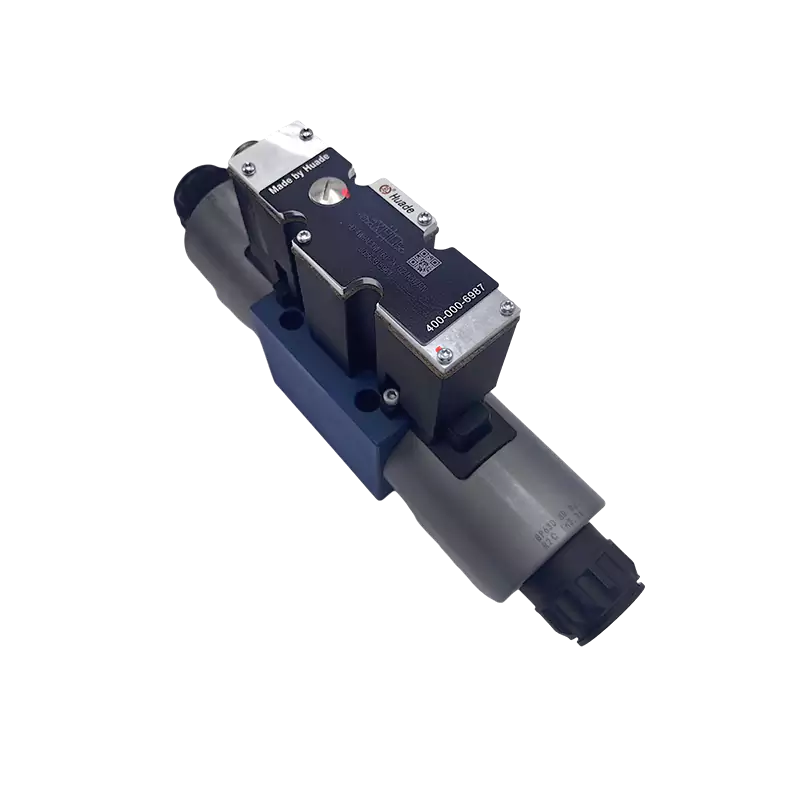

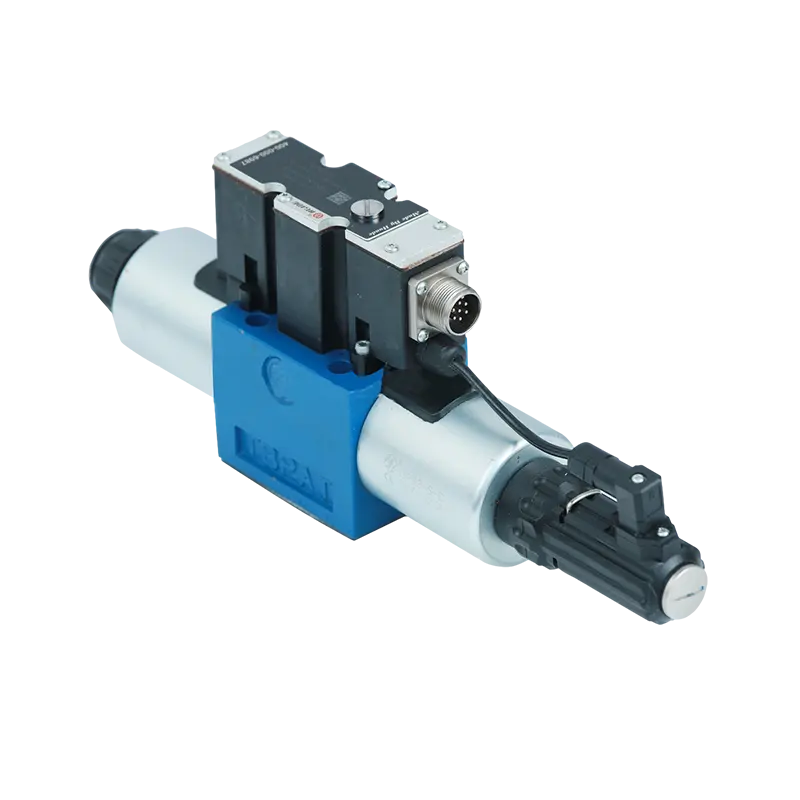

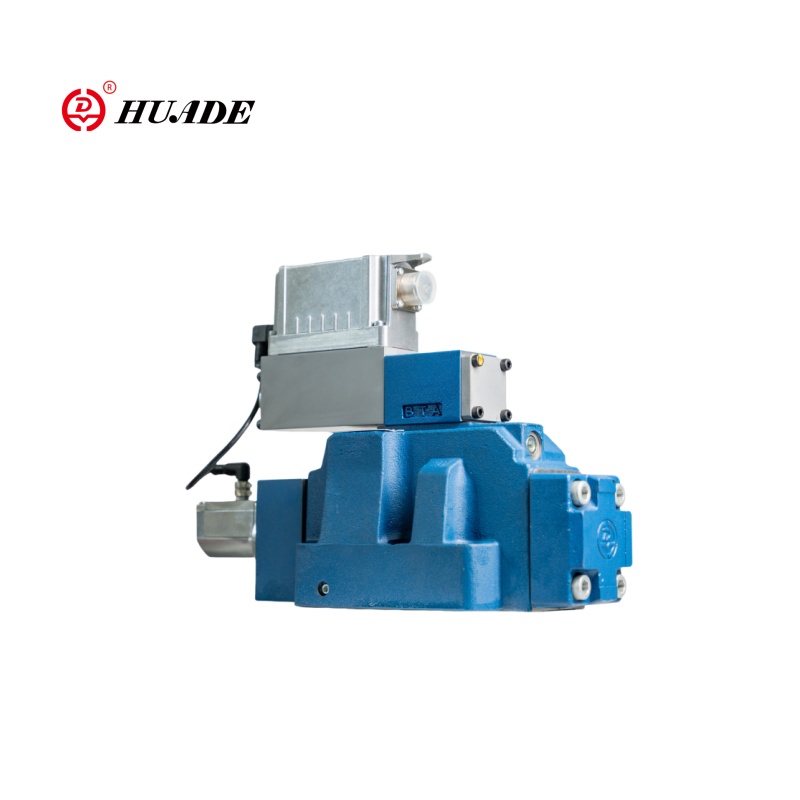

[Bild av schematiskt elektrohydrauliskt servosystem]Elektrohydrauliska servosystem

Elektrohydrauliska servosystem representerar spetsen inom hydraulisk styrteknik, som kombinerar kraften hos hydraulik med precisionen hos elektronisk styrning.

Vad är servohydrauliska system?

Ett elektrohydrauliskt servosystem använder elektronisk återkopplingskontroll för att uppnå extremt exakt positionering, kraftkontroll och rörelseprofiler. Till skillnad från konventionella hydraulsystem med enkla på/av-ventiler, justerar servosystem kontinuerligt ventilpositionen tusentals gånger per sekund för att uppnå exakt prestanda.

Fördelar med Servo Hydraulic Technology

- Extrem precision:Positioneringsnoggrannhet inom mikrometer.

- Programmerbar prestanda:Lagra och återkalla komplexa rörelseprofiler.

- Energieffektivitet:Ger smidig lyftkontroll med säkerhetslastövervakning.

- Bättre produktkvalitet:Konsekvent, repeterbar prestanda förbättrar tillverkningsresultat.

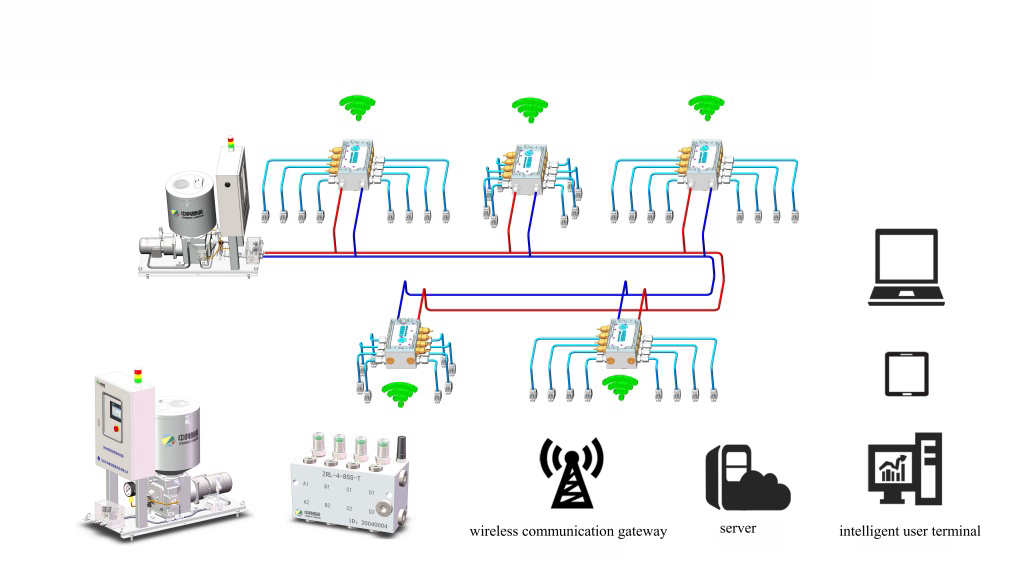

IoT och smarta övervakningssystem

Integrationen av Internet of Things (IoT) teknik förvandlar hydraulstationer från passiv utrustning till intelligenta, självmedvetna system.

- Tillståndsövervakning i realtid:Spårar kontinuerligt vätsketillstånd, komponenters hälsa (vibrationer, svarstider) och driftsparametrar.

- Förutsägande underhåll:Maskininlärningsalgoritmer analyserar sensordata för att förutsäga komponentfel dagar eller veckor i förväg, vilket minskar oplanerad stilleståndstid med 50–70 %.

- Integration:Ansluter till affärssystem och produktionssystem för automatiserad underhållsschemaläggning.

Variable Frequency Drive (VFD)-teknik

Frekvensomriktare revolutionerar effektiviteten genom att tillåta exakt kontroll av elmotorns hastighet.

Hur det fungerar:Istället för att köra med konstant hastighet och dumpa överskottsflöde (slösa energi), justerar VFD:er motorhastigheten för att matcha det faktiska hydrauliska behovet.

Energibesparingar:

- Formsprutningsmaskiner: 30-60% reduktion

- Hydrauliska pressar: 40-70 % reduktion

- Allmän industriutrustning: 20-50 % reduktion

5G-integration och Edge-datorer.

Den senaste gränsen 2025 är framväxten av hybridsystem som kombinerar hydraulisk kraft med elektrisk drivteknik. Detta inkluderar elektrohydrauliska ställdon (EHA) och energiåtervinningssystem som fångar upp energi under retardation.

Hur hydraulstationer fungerar: steg-för-steg-process

[Bild av hydraulsystemets flödeskretsdiagram]Att förstå hur en hydraulstation fungerar är lättare när du följer vätskan genom hela dess resa:

- Vätskeintag:Pumpen drar vätska från tanken genom en sugsil.

- Trycksättning:Pumpen komprimerar vätskan och trycker in den i systemet vid högt tryck (500 till 10 000+ PSI).2025 Funktion: Pumpar med variabelt deplacement justerar automatiskt effekten för att matcha efterfrågan.

- Flödeskontroll:Ventiler riktar vätskan dit den behövs och fungerar som trafikledare. Proportionella ventiler möjliggör smidig, variabel kontroll.

- Arbetsprestanda:Trycksatt vätska når ställdon (cylindrar/motorer) där hydraulisk energi omvandlas tillbaka till mekanisk energi.

- Returflöde:Vätska strömmar tillbaka till tanken genom returfilter för att fånga upp föroreningar.

- Konditionering:Tillbaka i tanken kyls vätskan ner, släpper ut luftbubblor och lägger sig innan nästa cykel.

Öppen kontra sluten loop-system

- Öppen loop:Vätskan går tillbaka direkt till tanken. Fördelar: Bättre kylning, enklare design, lägre kostnad.

- Vinkelpumpar:Vätska cirkulerar direkt mellan pump och ställdon. Fördelar: Mer kompakt, högre effektivitet, snabbare respons.

Typer av hydrauliska stationer

Genom pumpkonfiguration

- Fast förskjutning:Enkel, pålitlig, låg kostnad. Bra för applikationer med konstant hastighet.

- Variabel förskjutning:Bättre energieffektivitet och kontroll. Modern standard för industriella appar.

Genom strömkälla

- Elektrisk:Vanligast i fabriker. Exakt, rent, lätt att automatisera.

- Motordriven:Bensin eller diesel. Bärbar och oberoende, perfekt för utomhusarbete.

Genom portabilitet

- Stationär:Permanent installerad, större, betjänar flera maskiner.

- Bärbar:Hjul eller handburen, fristående, för fälttjänst.

Efter tryckvärdering

- Lågt tryck (<1 000 PSI):Grundläggande applikationer, enklare underhåll.

- Underhåll & FelsökningStandard industriell användning.

- Högt tryck (>3 000 PSI):Max effekt i min utrymme. Tungt arbete.

Tillämpningar över branscher

Konstruktion och tung utrustning

- Grävmaskiner:Styr bom, arm, skopa och band.

- Kranar:Ger smidig lyftkontroll med säkerhetslastövervakning.

- Betongpumpar:Trycker betong genom långa slangar.

Öppen kontra sluten loop-system

- Verktygsmaskiner:Kantpressar, hydrauliska pressar, formsprutning.

- Materialhantering:Gaffeltruckar, positionering av transportörer, robotsystem.

Jordbruk och jordbruk

- Traktorer:Servostyrning, redskapsstyrning, lastare.

- Skörd:Skördetröskor och balpressar använder hydraulik för bearbetning av grödor.

Fordon och transporter

- Fordonslyftar:Viktigt för reparationsverkstäder.

- Sopbilar:Komprimerande mekanismer.

- Dumper:Höj- och sänksängar.

Marine, Offshore & Aerospace

- Marin:Styrsystem, däckskranar, ankarspel.

- Havs:Borriggar och rörhantering (ofta med fjärrövervakning).

- Flygplan:Landningsställ, flygreglage, bromsar (mycket redundanta system).

Prestandafaktorer och fördelar

Nyckelprestandamått

- Flödeshastighet (GPM/LPM):Bestämmer hastighet.

- Arbetstryck (PSI/Bar):Bestämmer kraft.

- Effekt (HP):Positioneringsnoggrannhet inom mikrometer.

- Effektivitet:Vanligtvis 70-85%. VFDs kan skjuta detta högre.

Fördelar med hydrauliska stationer

- Högt kraft-till-viktförhållande:Mer kraft per pund än de flesta källor.

- Exakt kontroll och smidig drift:Vibrationsfri, exakt rörelse.

- Linjär rörelse:Enkel rätlinjekraft utan komplexa länkar.

- Omedelbar reversibilitet:Perché queste valvole sono così importanti?

- Överbelastningsskydd:Avlastningsventiler förhindrar brott.

- Energieffektivitet (2025):VFD:er och lastkännande tillåter hydraulik att konkurrera med elektriska system.

Underhåll och felsökning

Förebyggande underhåll

- Vätskehantering:Testa kontaminering kvartalsvis. Förändring baserat på tillstånd, inte bara tid.

- Filterunderhåll:Kontrollera differenstrycket. Använd smarta varningar.

- Komponentinspektion:Övervaka pumpar för buller, backventiler för läckor, inspektera slangar.

Vanliga problem och lösningar

Överhettning:Underdimensionerad kylning eller smutsig vätska.Lösning: Rengör vätskan, kontrollera kylarna.

Förorening:Dålig filtrering eller skadade tätningar.Lösning: Uppgradera filtreringen, lägg till vattenavlägsnande.

Buller/vibrationer:Kavitation (luft i vätska) eller sliten pump.Lösning: Avlufta, säker montering.

Betongpumpar:Sliten pump eller igensatta filter.Lösning: Bygg om pumpen, byt filter.

Säkerhetsaspekter

- Tryckfaror:Släpp alltid trycket före underhåll.

- Vätskerisker:Se upp för injektionsskador och brännskador.

- Smarta funktioner:Moderna system har automatiska nödstopp.

Framtida trender och slutsats

Framtida trender

- Digitalisering och AI:Predictive analytics och Digital Twins för simulering.

- Hållbarhet:Biologiskt nedbrytbara vätskor, energiåtervinning och kolneutrala system.

- Miniatyrisering:Kompakta högtryckssystem och integrerade enheter.

- Anslutning:5G-integration och Edge-datorer.

- Avancerat material:Smarta självläkande tätningar och kompositkomponenter.

Slutsats

Hydraulstationer är fortfarande viktiga för modern industri, och långt ifrån föråldrad teknik, de utvecklas snabbt för att möta 2000-talets krav. Integrationen av elektrohydraulisk servokontroll, IoT-övervakning, frekvensomriktare och andra smarta teknologier skapar en ny generation av hydraulsystem som kombinerar traditionella kraftfördelar med modern effektivitet och intelligens.

Oavsett om du driver en liten bärbar enhet för fältservice eller hanterar en anläggning med dussintals stora stationära hydraulstationer, är det viktigt att förstå både grundläggande principer och banbrytande innovationer för att maximera prestanda, effektivitet och tillförlitlighet.

Viktiga takeaways för 2025

- Elektrohydrauliska servosystem ger oöverträffad precision

- IoT-övervakning möjliggör förutsägande underhåll och minskar stilleståndstiden

- VFD-teknik minskar energiförbrukningen dramatiskt

- Hybridsystem kombinerar hydraulisk kraft med elektrisk effektivitet

- Hållbarhet och energieffektivitet är nu centrala designprioriteringar

Ytterligare resurser

Branschorganisationer:

- National Fluid Power Association (NFPA)

- International Fluid Power Society (IFPS)

- European Fluid Power Committee (CETOP)

Tekniska standarder:

- ISO 4413 (hydrauliska kraftsystem)

- ISO 11171 (Kalibrering av föroreningssensorer)

- IEC 61131 (Programmerbar styrenhet standarder)

Publikationer: