När du tittar på ett hydrauliskt kretsschema visas 2-vägs hydraulventildiagrammet som en av de enklaste symbolerna på sidan. Två sammankopplade lådor, några rader, kanske en fjädersymbol. Men detta grundläggande element styr några av de mest kritiska funktionerna i industriella system, från att hålla en 50-tons kranbom på plats till att skydda dyra pumpar från tryckspikar.

En 2-vägs hydraulventil, även kallad 2/2-ventil, har två portar och två lägen. Notationen kan verka abstrakt till en början, men den följer ett logiskt mönster. Den första siffran anger hur många portar ventilen har (där vätska kommer in och ut), och den andra siffran anger hur många distinkta positioner ventilen kan ta. När det gäller ett 2-vägs hydraulventildiagram, har vi att göra med den mest grundläggande binära logiken i vätskekraft: flöde eller inget flöde.

Tänk på din köksblandare. När du vrider på handtaget använder du en grundläggande tvåvägsventil. Antingen rinner vatten eller så rinner det inte. Industriella 2/2-ventiler fungerar på samma princip, förutom att de kanske styr 3 530 liter hydraulolja per minut vid 630 bars tryck istället för kranvatten vid 4 bar.

Läsa symbolerna för standard 2-vägs hydraulventildiagram

Hydraulindustrin använder ISO 1219-1 som internationell standard för kretssymboler. Detta är viktigt eftersom en ingenjör i Tyskland behöver förstå ett diagram ritat i Japan utan förvirring. Standarden slår fast att symboler representerar funktion, inte fysiskt utseende. Du tittar inte på en bild av den faktiska ventilen. Du tittar på en funktionell karta över vad ventilen gör med vätskeflödet.

I ett 2-vägs hydraulventildiagram får varje arbetsposition sin egen fyrkantiga låda. Eftersom vi har två positioner kommer du alltid att se två rutor sida vid sida. Lådan närmast fjädersymbolen eller annan returmekanism visar viloläget, vilket är det tillstånd ventilen befinner sig i när ingen aktiverar den. Den andra rutan visar vad som händer när du aktiverar den, oavsett om det är att trycka på en knapp, aktivera en solenoid eller applicera pilottryck.

Inuti dessa rutor berättar enkla linjer och symboler allt om flödesbanor. En rak linje eller pil betyder att vätska kan passera genom den positionen. En "T"-symbol, som ser ut som en linje vinkelrät mot flödesvägen, betyder att porten är blockerad. Om du ser ett 2-vägs hydraulventildiagram med ett "T" i vilolägesrutan, tittar du på en normalt stängd ventil. Den motsatta konfigurationen, med "T" i aktiverat läge, indikerar en normalt öppen ventil.

Aktiveringsmetoden visas utanför rutorna. En magnetspolsymbol betyder elektrisk kontroll. En fjäder visar mekanisk retur. En streckad linje som pekar mot ventilen indikerar pilottryckkontroll, där en separat hydraulisk signal förflyttar ventilen istället för direkt mekanisk eller elektrisk kraft.

Portetiketter följer också sina egna standarder. Du kommer vanligtvis att se "P" för tryckinlopp (pumpanslutning) och "A" för arbetsporten (aktuatoranslutning). Ibland ser du "T" för tankretur. Dessa bokstavskoder förblir konsekventa mellan tillverkare, även om äldre europeiska diagram kan använda siffror istället. ISO 9461 standardiserar dessa portidentifieringar för att minska förvirring under installation och underhåll.

Strukturella typer: Poppet vs Spool Design i 2-vägsventiler

När du går förbi 2-vägs hydraulventildiagrammet på papper till den faktiska fysiska komponenten, möter du två fundamentalt olika inre mekanismer. Valet mellan tallriksventil (även kallad sätesventil) och spolkonstruktion avgör om din ventil kan hålla en statisk belastning i timmar utan drift eller hantera snabb cykling med hög frekvens.

Poppetventiler använder ett konformat eller skivformat element som trycker mot ett matchande säte. När den är stängd möter metall metall med fjäderkraft bakom sig. Detta skapar vad branschen kallar nära-noll läckage. Hydraulvätskan kan inte smyga förbi en ordentligt förseglad tallriksventil även under 400 bars tryck. Detta gör 2-vägsventiler av tallrikstyp till det enda valet för säkerhetskritiska applikationer som lasthållningskretsar på arbetsplattformar eller mobilkranar.

FCI 70-2 läckagestandarden kvantifierar denna prestanda. Klass IV tillåter läckage motsvarande 0,01 % av nominell kapacitet, vilket fungerar bra för allmän industriell användning. Men när du behöver absolut säkerhet anger du Klass V eller Klass VI. Klass VI, ibland kallad mjuksätesklassificering, tillåter endast milliliter per minut av läckage även vid fullt differenstryck. Endast tallriksventiler uppnår tillförlitligt dessa betyg eftersom tätningsmekanismen inte är beroende av snäva mekaniska spel som oundvikligen slits.

Spoolventiler har ett annat tillvägagångssätt. En exakt bearbetad cylindrisk kärna glider in i ett lika exakt hål. Landar på spolblockets flöde, medan spår tillåter det. Spelet mellan spolen och hålet måste vara tillräckligt stort för att tillåta jämn rörelse men tillräckligt litet för att minimera läckage. Denna inneboende kompromiss innebär att slidventiler alltid läcker internt i någon grad.

Men spoldesigner erbjuder sina egna fördelar. Svarstider tenderar att vara mer konsekventa och förutsägbara. Tillverkningskostnaderna blir lägre för enkla on-off-applikationer. I system där visst läckage inte spelar någon roll, som tillfällig kretsisolering under underhåll, fungerar en 2-vägsventil av slidtyp perfekt till lägre kostnad.

Tak (pozycjonowanie szpuli w zamkniętej pętli)

| Karakteristisk | Poppet (säte) ventil | Spolventil | Applikationspåverkan |

|---|---|---|---|

| Tätning/Läckage | Nära noll (klass V/VI kan uppnås) | Mätbart inre läckage (typiskt klass III/IV) | Bestämmer lämplighet för statisk lasthållning och säkerhetskretsar |

| Svarshastighet | Snabbt, omedelbart engagemang | Konsekvent, vanligtvis långsammare | Kritisk för högfrekventa eller tidskänsliga styrslingor |

| Flödeskapacitet | Mycket hög (särskilt patrondesign) | Begränsad av spolens diameter och spel | Poppet-patroner kan byta massiv hydraulisk kraft |

| Tryckbetyg | Upp till 630 bar i industripatroner | Varierar beroende på design, vanligtvis lägre | Högtryckssystem gynnar tallrikskonstruktion |

Dynamisk respons skiljer sig också. Poppet-ventiler öppnas och stängs snabbt eftersom slaglängden är kort. Du lyfter bara en kon från sitt säte, inte glider en spole över flera portar. Detta gör 2-vägsventiler av tallrikstyp idealiska för applikationer som kräver omedelbar flödesinitiering, som nödavstängningskretsar eller anti-kavitationsskydd.

Hervorragend (Pumpe entlädt)

Det verkliga värdet av att förstå 2-vägs hydrauliska ventildiagram blir tydligt när du ser var dessa komponenter löser faktiska tekniska problem. Vissa applikationer kräver absolut de specifika egenskaper som 2/2-ventiler ger.

Lasthållnings- och motbalanskretsar

Tänk dig en grävmaskinsbom som håller en full skopa tre meter i luften. Hydraulcylindern som stöder den lasten får inte glida ned ens en millimeter, inte ens över timmar, även om en hydraulslang utvecklar ett litet läckage. Detta kräver pilotmanövrerade backventiler, som är specialiserade 2-vägselement som visas i kretsscheman med en extra streckad linje som indikerar pilotkontrollporten.

[Bild av motviktsventilens kretsschema]En pilotmanövrerad backventil (POCV) tillåter fritt flöde i en riktning och fyller cylindern när bommen stiger. Men i motsatt riktning är flödet absolut blockerat tills pilottrycket kommer genom styrledningen. Det 2-vägs hydrauliska ventildiagrammet visar detta som en standard backventilsymbol plus pilotlinjen. När operatören beordrar bommen att sänka, lyfter pilottrycket mekaniskt tätningselementet, vilket tillåter kontrollerad oljeutsläpp.

Nollläckagekaraktäristiken hos tallrikskonstruktion gör att POCV fungerar. Även en liten läckagehastighet skulle få bommen att sakta sjunka. Men POCVs har en begränsning. De är inte mätare. De är antingen helt stängda eller helt öppna. När du sänker en tung last med hjälp av gravitationen kan en enkel POCV orsaka ryckiga rörelser när ventilen jagar mellan öppet och stängt tillstånd.

Det är här motviktsventilerna kommer in. En motviktsventil är ett mer sofistikerat 2-vägselement som kombinerar en backventil för fritt flöde i en riktning med en tryckstyrd övertrycksventil för returvägen. Det 2-vägs hydrauliska ventildiagrammet för en motviktsventil visar tre funktionskomponenter: backventilen, avlastningselementet och en pilotkolv som minskar övertrycksventilens öppningstryck.

När operatören initierar en sänkningsrörelse, verkar pilottrycket från riktningsventilen på pilotkolven. Denna pilotsignal kombineras med belastningsinducerat tryck för att modulera övertrycksventilen och mäta returflödet. Resultatet är jämn, kontrollerad nedstigning även vid tunga påkörningslaster. Genom att montera motviktsventilen direkt vid ställdonet snarare än vid huvudstyrventilen, lokaliserar du ansvaret för flödesregleringen där det är viktigast.

Ackumulatorladdnings- och avlastningskretsar

I system som använder pumpar med fast deplacement med hydrauliska ackumulatorer behöver du en speciell tvåvägs avlastningsventil för att hantera pumpflödet effektivt. När ackumulatorn når full laddning, slösar energi och genererar värme att fortsätta att pumpa mot det trycket. Avlastningsventilen löser detta genom att omdirigera pumpflödet till tanken vid nästan nolltryck när ackumulatorn har laddats.

Den typiska ackumulatorladdningsventilen är ett tvåstegs patronelement med ett tallriksstyrsteg och ett huvudsteg med spol. 2-vägs hydraulventildiagrammet visar att det ansluter pumpflödet (P) till antingen ackumulatorn eller tanken (A och B). När systemtrycket faller under det "öppna" börvärdet på grund av användning av ställdonet, blockerar ventilen tankens retur, vilket tvingar pumpflödet tillbaka till ackumulatorladdning. När trycket stiger till "stäng" börvärdet, växlar ventilen för att avlasta pumpen.

Detta kräver mjukskiftande egenskaper och ordentlig dämpning i designen. Plötsliga övergångar mellan lastning och lossning skapar tryckspikar som skadar pumpar och spänningskopplingar. Väldesignade avlastningsventiler inkluderar interna dämpningskammare som saktar ner växlingsrörelsen och sprider tryckövergången över flera millisekunder istället för ett ögonblickligt snäpp.

Flödeskontroll för hastighetsreglering

2-vägs hydrauliska flödeskontrollventiler visas i kretsscheman med en gasbegränsningssymbol, visad som två vinklade linjer eller kurvor som bildar en smal passage. Ett justerbart gasreglage lägger till en diagonal pil genom begränsningssymbolen, som indikerar variabel öppningsområde. Dessa ventiler styr ställdonets hastighet genom att begränsa flödeshastigheten snarare än att blockera den helt.

Förhållandet mellan flöde och hastighet följer hydrauliska grunder. För ett givet cylinderhål är hastigheten lika med flödeshastigheten dividerad med kolvens area. Genom att begränsa flödet genom en justerbar öppning styr du direkt hur snabbt cylindern skjuts ut eller tillbaka. Gasreglaget skapar ett tryckfall och flödet genom den begränsningen beror på kvadratroten av tryckskillnaden över den.

Avancerade 2-vägs flödeskontrollventiler inkluderar tryckkompensering. Det 2-vägs hydrauliska ventildiagrammet visar detta som ett extra tryckstyrt element, vanligtvis representerat av en pil som indikerar kompensatorkolven. Denna kompensator justerar automatiskt gasspjällsöppningen för att bibehålla konstant flödeseffekt oavsett lasttrycksvariationer. Utan kompensation skulle en cylinder sakta ner när lasten ökar eftersom högre lasttryck minskar skillnaden över gasreglaget. Med kompensation håller ventilen cylinderhastigheten stabil även när belastningen ändras dramatiskt.

Patronventilteknologi och högdensitetskontroll

När du behöver byta mycket höga flödeshastigheter i kompakta utrymmen, kan 2-vägs hydraulventildiagrammet visa ett patronliknande element snarare än en konventionell kroppsmonterad ventil. Patronventiler, även kallade slip-in logiska element, representerar ett sofistikerat tillvägagångssätt för hydraulisk styrning som maximerar effekttätheten.

En patronventil är i huvudsak en hydraulisk logikmodul som är införd i ett grenrörshål och styrs av en separat täckplatta. Symbolen för 2-vägs hydraulisk ventildiagram ser ut som standardventiler, men den fysiska implementeringen skiljer sig helt. Istället för en fristående enhet med gängade portar har du en cylindrisk patron som faller ner i ett precisionsbearbetat hålrum. Allt rörsystem är internt i grenrörsblocket.

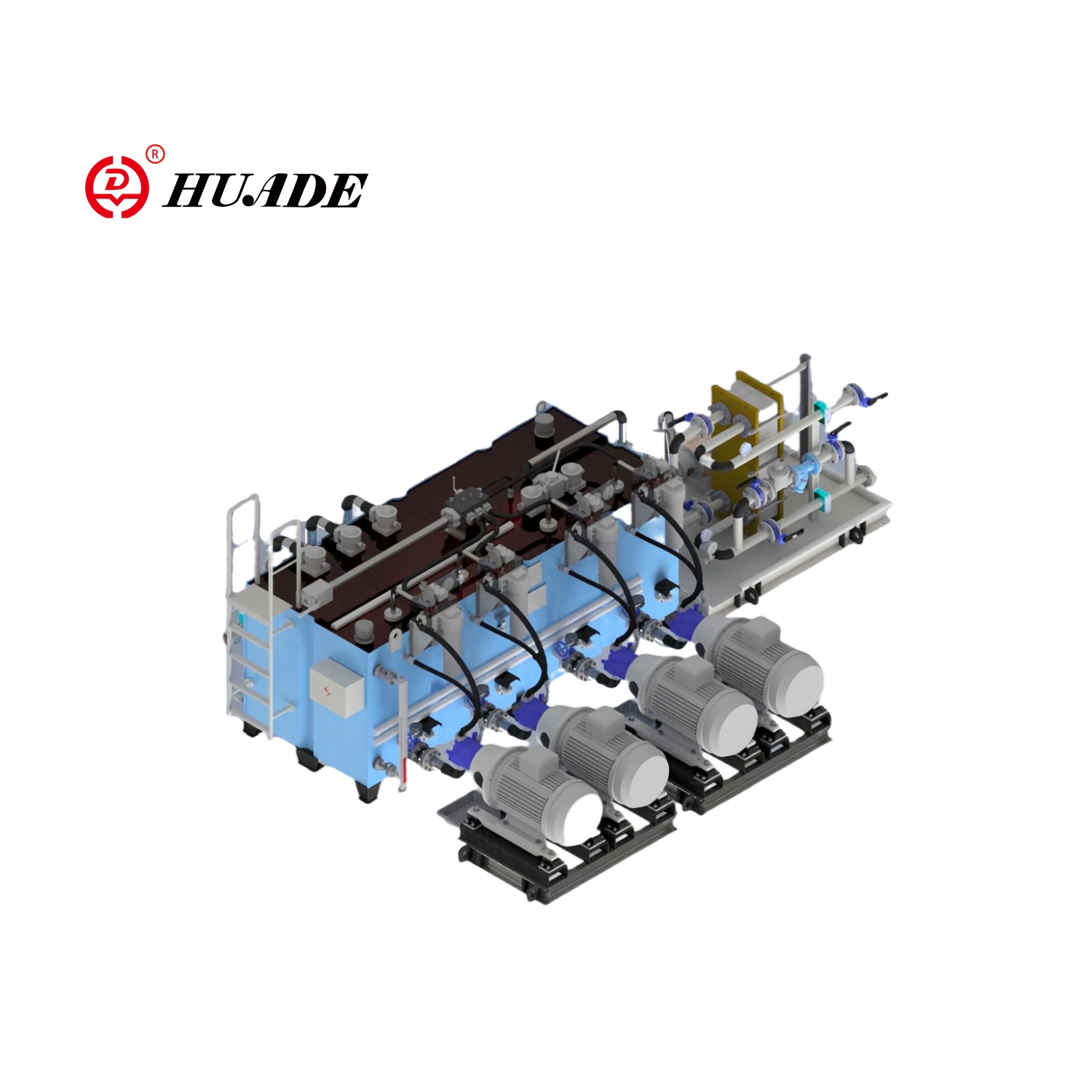

Denna arkitektur möjliggör extrem flödeskapacitet. Industriella 2-vägs patronventiler klarar upp till 3 530 liter per minut samtidigt som de bibehåller mycket lågt tryckfall, ofta under 1 bar även vid maximalt flöde. Högt flöde med lågt tryckfall översätts direkt till energieffektivitet. Mindre tryckförluster innebär mindre värmealstring och lägre driftskostnader.

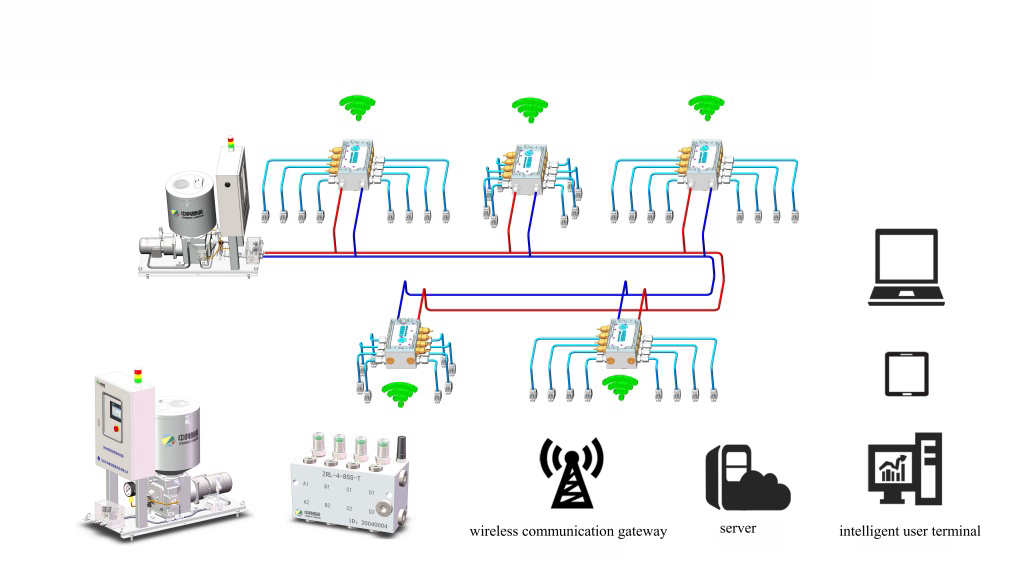

Styrprincipen använder pilotförstärkning. En liten pilotventil, som kanske bara växlar några liter per minut, styr högtrycksolja som flyttar huvudpatronventilen. Detta frikopplar styreffekt från huvudflödeseffekt. Du kan byta hundratals kilowatt hydraulisk kraft med en liten solenoid som förbrukar kanske 20 watt elektriskt.

Patrondesignen bygger också in diagnostiska funktioner. Kontrollskydd inkluderar vanligtvis läckagedetekteringsportar och inspektionsfönster. När interna tätningar börjar gå sönder, dyker den läckta oljan upp vid dessa diagnostiska portar innan systemets prestanda försämras märkbart. Denna tidiga varning förhindrar oväntade driftstopp.

En viktig faktor är pilotförsörjningskrav. 2-vägs hydraulventildiagrammet måste visa pilottryckkällan. Vissa patronventiler kan fungera som normalt öppna eller normalt stängda beroende på pilotkonfigurationen. Täckplattans design avgör logiken, medan själva patronen förblir densamma. Denna modularitet minskar lagerkraven eftersom en patrons artikelnummer har flera funktioner.

Solenoidmanövrering: Direkt vs pilotstyrd

2-vägs hydraulventildiagrammet visar aktiveringsmetoder med symboler utanför positionsrutorna. Magnetstyrda ventiler visas med en spolsymbol, men den enkla grafiken döljer ett viktigt designval som påverkar systemets prestanda.

Direktverkande magnetventiler använder elektromagnetisk kraft för att flytta ventilelementet direkt. När du aktiverar spolen drar magnetfältet en armatur som fysiskt trycker på tallriken eller spolen. Dessa ventiler svarar mycket snabbt, ofta inom millisekunder, eftersom det inte finns något mellansteg. Men den tillgängliga elektromagnetiska kraften begränsar ventilstorleken. Större ventiler behöver större solenoider, som förbrukar mer el och genererar mer värme.

Pilotmanövrerade magnetventiler har en tvåstegsinriktning. Solenoiden flyttar en liten pilotventil, som sedan styr hydraultrycket för att flytta huvudventilelementet. Detta utnyttjar hydraulisk kraftmultiplikation. En liten solenoid med låg effekt styr en pilot som byter högtrycksolja som driver en stor huvudspole eller tallriksventil. Resultatet är att pilotstyrda 2-vägsventiler kan hantera mycket högre flödeshastigheter än direktverkande konstruktioner.

Avvägningen är svarstid. Pilotmanövrerade ventiler reagerar långsammare eftersom pilotsteget måste röra sig först, sedan trycksätta en kontrollkammare och sedan vänta på att huvudelementet växlar. Denna extra fördröjning kan bara vara 20 till 50 millisekunder, men i höghastighetsautomation eller exakt rörelsekontroll spelar dessa millisekunder betydelse.

I praktiken fungerar direktverkande magnetventiler bra upp till cirka 80 liter per minut vid industriella standardtryck. Utöver det behöver du vanligtvis pilotdrift. Det 2-vägs hydrauliska ventildiagrammet anger inte alltid vilken typ, så du måste kontrollera tillverkarens datablad när svarstiden är kritisk.

En annan faktor är strömförbrukningen under uppehåll. Direktverkande solenoider behöver kontinuerlig ström för att hålla ventilen öppen mot fjäderkraft och vätsketryck. Pilotstyrda ventiler använder tryck för att hålla huvudelementet, så solenoiden behöver bara hålla den lilla pilotventilen förskjuten. Detta minskar elektrisk belastning och värmegenerering i magnetspolen.

Urvalskriterier och tekniska specifikationer

När du designar en krets och bestämmer vilken 2-vägs hydraulventil du ska specificera, visar diagrammet dig logikfunktionen men inte prestandakraven. Flera nyckelparametrar avgör om en ventil kommer att fungera tillförlitligt i din applikation.

Maximalt arbetstryck definierar den strukturella gränsen. En ventil klassad för 350 bar kommer att misslyckas katastrofalt om du överskrider det trycket avsevärt. Men enbart tryckvärderingen berättar inte hela historien. Vissa ventiler bibehåller sitt nominella flöde endast upp till ett visst tryck och minskar sedan när trycket ökar på grund av inre speldeformation eller tätningskompression.

Flödeskapacitet kräver noggrann matchning till systembehov. Underdimensionerade ventiler skapar för stort tryckfall, vilket slösar energi och genererar värme. Överdimensionerade ventiler kostar mer och kan orsaka kontrollinstabilitet. Ventilkoefficienten (Cv) kvantifierar hur mycket flöde som passerar för ett givet tryckfall. Du beräknar erforderlig Cv från din flödeshastighet och acceptabel tryckförlust och väljer sedan en ventil som uppfyller det kravet med viss säkerhetsmarginal.

| Parameter | Teknisk betydelse | Typiskt intervall (exempel industriella ventiler) |

|---|---|---|

| Maximalt arbetstryck | Strukturell integritet och hållbarhet begränsar | 210 till 630 bar för industripatronventiler |

| Maximal flödeshastighet | Genomströmningskapacitet och tryckfall | 7,5 till 3 530 L/min beroende på design |

| Svarstid | Dynamisk hastighet och cykelhastighet | 5-20 ms (direktverkande) till 30-80 ms (pilotstyrd) |

| Läckageklass (FCI 70-2) | Tätningsprestanda standard | Klass IV (allmänt) till Klass VI (säkerhetskritisk) |

| Drifttemperaturområde | Tätnings- och viskositetsgränser | -20°C till +80°C typiskt, bredare för specialvätskor |

| Vätskeviskositetsområde | Korrekt funktion och tätningskompatibilitet | 15 till 400 cSt för de flesta industriventiler |

Läckageklassificering är viktigast i lasthållningsapplikationer. Om ditt 2-vägs hydraulventildiagram visar en ventil som måste förhindra lastavdrift, specificera klass V eller klass VI. För enkel isolering under underhåll räcker Klass IV. Kostnadsskillnaden mellan läckageklasser kan vara betydande, så överspecificera inte i onödan.

Svarstiden blir kritisk i automatiserade produktionslinjer eller mobil utrustning där cykeltiden avgör produktiviteten. Om din grävmaskins bom behöver sluta röra sig inom 100 millisekunder när föraren släpper joysticken, måste ditt val av ventil stödja den tidpunkten. Ta hänsyn till både ventilomkopplingstiden och den tid som krävs för att trycket ska byggas eller kollapsa i kretsen.

Vätskekompatibilitet är inte förhandlingsbar. Standard Nitrile (NBR) tätningar fungerar bra med petroleumbaserad hydraulolja men sväller och misslyckas i vissa syntetiska vätskor. Om du använder biologiskt nedbrytbar esterbaserad hydraulvätska eller brandbeständig vattenglykol, verifiera tätningens kompatibilitet uttryckligen. Fel tätningsmaterial leder till tidigt fel även om alla andra specifikationer är korrekta.

Driftstemperaturen påverkar både tätningens livslängd och vätskans viskositet. Hydrauloljans viskositet förändras dramatiskt med temperaturen. Vid -20°C kan din ISO VG 46-olja vara tjock som honung. Vid 80°C rinner det som vatten. Denna viskositetsförändring påverkar tryckfallet genom ventiler och kan påverka svarstiden. Vissa 2-vägs flödeskontrollventiler använder skarpkantade öppningar, speciellt eftersom flödet genom en vass kant är mindre viskositetsberoende än flödet genom en lång passage med liten diameter.

Felsökning av vanliga problem med 2-vägsventilkretsar

Även när ditt 2-vägs hydraulventildiagram är korrekt ritat och du har valt lämpliga komponenter, kan problem uppstå under drift. Att förstå vanliga fellägen hjälper till med snabb diagnos och förhindrar att mindre problem blir dyra fel.

Kontaminering och responsnedbrytning

Vätskekontamination är den främsta orsaken till problem med ventilprestanda. När hydraulolja blir förorenad med partiklar eller viskositeten försämras från termisk nedbrytning, uppstår flera symtom. Trög respons är ofta det första tecknet. Smutspartiklar fastnar i de små utrymmena mellan rörliga delar, vilket skapar friktion som bromsar ventilaktiveringen. En ventil som bör växla på 15 millisekunder kan ta 50 millisekunder när den är förorenad.

Denna till synes mindre fördröjning går igenom systemet. I automatiserad tillverkning summeras varje cykels extra millisekunder till förlorad produktion. I mobil utrustning känns operatörens respons trög, vilket minskar positioneringsnoggrannheten. Ännu värre, fördröjd ventilstängning orsakar tryckspikar eftersom rörliga ställdon plötsligt stöter på motstånd, vilket genererar stötvågor som tröttar ut kopplingar och slangar.

ISO 4406 renhetsstandard kvantifierar partikelkontamination. Ett typiskt industriellt hydraulsystem kan vara inriktat på 19/17/14, vilket anger maximala partikelantal vid storlekar på 4, 6 och 14 mikron. Men servoventiler och högpresterande proportionella ventiler behöver mycket renare vätska, kanske 16/14/11. När oljan överskrider dessa gränser försämras ventilens prestanda mätbart.

Regelbunden oljeanalys och filterbyte upprätthåller ventilens svarstid. Högkvalitativa filtreringssystem betalar sig snabbt genom att förhindra föroreningsrelaterade problem. Vissa avancerade system inkluderar online-partikelräknare som varnar operatörer när kontamineringen når varningsnivåer, vilket möjliggör förebyggande åtgärder innan ventilens prestanda försämras.

Valve Chatter och dynamisk instabilitet

Ventilprat beskriver snabb, upprepad öppning och stängning runt arbetspunkten. Du hör det som ett surrande eller hamrande ljud, och det kan förstöra ventilkomponenter genom snabb mekanisk cykling. Chatter indikerar vanligtvis felaktig ventilstorlek eller otillräcklig systemtryckskillnad, inte komponentfel.

När en ventils flödeskoefficient inte matchar systemets faktiska flödesbehov, arbetar ventilen i ett instabilt område av dess flödeskurva. Små tryckfluktuationer orsakar stora positionsförändringar, vilket skapar svängningar. Ventilen jagar mellan öppet och stängt tillstånd, sätter sig aldrig i ett stabilt läge.

Tryckskillnaden påverkar också detta. Om trycket uppströms och nedströms är för nära, har ventilen otillräcklig kraft för att hålla ett stabilt läge. Branschpraxis rekommenderar att man upprätthåller en skillnad på minst 1 psi (0,07 bar) över flödeskontrollventilerna för att säkerställa stabil drift. När differentialen sjunker under detta, blir prat troligt.

Lösningen innebär korrekt ventilstorlek baserat på krav på minsta tryckfall snarare än bara maximal flödeskapacitet. En ventil dimensionerad för det absoluta maximala flödet kan vara för stor för normal drift, vilket ger otillräcklig differential för att bibehålla stabiliteten. Bättre storleksventiler för typiska driftsförhållanden med tillräcklig tryckmarginal, acceptera sedan något högre tryckfall vid maximalt flöde.

Internt läckage och lastavdrift

I kretsar som använder 2-vägsventiler för lasthållning visar sig eventuellt internt läckage som långsam, kontinuerlig drift. En hängande last sänks gradvis. Ett horisontellt ställdon dras långsamt tillbaka. Denna drift kan knappt märkas över minuter men blir uppenbar över timmar eller ett helt skift.

Kontrollera först om problemet faktiskt är 2-vägsventilen eller någon annanstans i kretsen. Anslut en tryckmätare vid ventilutloppet och se efter tryckavfall. Om trycket sjunker stadigt med ställdonet låst, läcker något. Om trycket håller konstant men ställdonet fortfarande driver, sker läckage nedströms, möjligen över ställdonets kolvtätningar.

När själva 2-vägsventilen läcker, avgör om den överskrider sin designspecifikation eller har försämrats av slitage. En klass IV-ventil som läcker vid 0,01 % av nominellt flöde fungerar enligt specifikationen, även om den kanske inte är tillräckligt tät för din applikation. I det här fallet behöver du en strängare klassificering som klass VI, inte en ventilreparation.

Om en tidigare tät ventil börjar läcka, inspektera för tre vanliga orsaker. Kontaminering kan skada tätningsytor. Termisk cykling kan ha försämrat tätningsmaterialet. Tryckspikar utöver klassificeringen kan ha skadat tallrikssätet. Ibland behöver ventilen bara rengöras och nya tätningar. Andra gånger har applikationen överskridit ventilens designgränser och du behöver en mer robust komponent.

Att förstå skillnaden mellan designbegränsningar och komponentfel är viktigt eftersom lösningarna skiljer sig helt åt. Att be om en snävare läckageklass på designstadiet kostar lite mer men löser problemet permanent. Att upprepade gånger byta ut slitna ventiler som aldrig var lämpliga för applikationen slösar bort tid och pengar samtidigt som man aldrig riktigt löser problemet.

Det 2-vägs hydrauliska ventildiagrammet på ditt schema kan se enkelt ut, men dessa element möjliggör några av de mest kritiska funktionerna i vätskekraftsystem. Att få rätt diagram, välja lämpliga komponenter och underhålla dem på rätt sätt säkerställer att dina hydraulkretsar levererar tillförlitlig prestanda under många års drift.