Hydrauliska styrventiler fungerar som beslutscentrum för vätskekraftsystem. Varje hydraulkrets är beroende av dessa komponenter för att reglera tre grundläggande parametrar: vätskeflödets riktning, trycknivån i systemet och hastigheten med vilken vätskan rör sig genom ställdon. Att förstå typer av hydrauliska styrventiler är viktigt för alla som är involverade i att designa, underhålla eller felsöka hydrauliska system inom olika industrier från tillverkning till flyg.

Klassificeringen av hydrauliska styrventiltyper följer ett funktionellt ramverk som har förblivit konsekvent under årtionden av hydraulisk ingenjörspraktik. Detta ramverk delar in alla hydraulventiler i tre primära kategorier baserat på vad de kontrollerar. Riktningsventiler bestämmer var vätskan tar vägen. Tryckregleringsventiler hanterar den kraft som finns tillgänglig i systemet. Flödeskontrollventiler reglerar hur snabbt ställdonen rör sig. Inom varje kategori finns en rad specialiserade konstruktioner, var och en konstruerad för att möta specifika operativa krav.

Förstå klassificeringen av hydraulisk styrventil

Klassificeringssystemet med tre pelare för typer av hydrauliska styrventiler uppstod ur ett praktiskt tekniskt behov: att organisera komponenter efter deras primära funktion i hydraulkretsen. Denna klassificering är inte godtycklig. Det återspeglar den grundläggande fysiken hos hydrauliska system, där vätskekraften kan styras genom riktningsstyrning, tryckreglering eller flödesbegränsning.

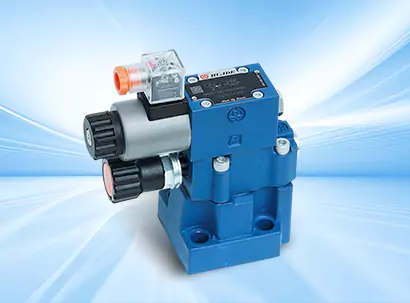

Riktningsventiler (DCV)hantera hydraulvätskans väg genom systemet. När en operatör aktiverar en spak för att förlänga en cylinder eller backa en motor, omdirigerar en riktningsventil flödet från pumpen till lämplig ställdonsport. Dessa ventiler reglerar inte trycket eller flödet direkt; de öppnar och stänger helt enkelt specifika vätskebanor. En dubbelverkande cylinder kräver en fyrvägsriktningsventil med anslutningar för pumptryck (P), tankretur (T) och två manöverdonsportar (A och B).

Tryckregleringsventiler (PCV)upprätthålla säkra driftsförhållanden genom att reglera den kraft som finns tillgänglig i systemet. Hydraultryck representerar lagrad energi, och för högt tryck kan spränga slangar, skada tätningar eller förstöra pumpkomponenter. Tryckregleringsventiler reagerar på ändringar i systemtrycket genom att öppna avlastningsvägar till tanken eller genom att begränsa flödet för att upprätthålla specifika trycknivåer i olika kretsgrenar. En avlastningsventil inställd på 3000 PSI kommer att spricka upp när systemtrycket närmar sig denna gräns, vilket skyddar nedströms komponenter från övertrycksskador.

Flödeskontrollventiler (FCV)bestämma ställdonets hastighet genom att reglera volymen vätska som passerar genom kretsen per tidsenhet. Hastigheten på en hydraulcylinder eller motor beror direkt på hur mycket vätska som kommer in i den. En flödeskontrollventil begränsar denna volym med hjälp av en öppning eller gasreglage. När belastningsförhållandena ändras under drift, justeras kompenserade flödeskontrollventiler automatiskt för att bibehålla konsekvent manöverdonshastighet oavsett tryckvariationer.

Denna funktionella separation innebär att en enda hydraulkrets vanligtvis kräver flera ventiltyper som arbetar tillsammans. En mobil grävmaskins bomkrets kan använda en riktningsventil för att välja utskjutning eller indragning, en motviktsventil för att förhindra lastfall och en flödeskontrollventil för att jämna ut rörelsen. Att förstå vilka typer av hydrauliska styrventiler som adresserar vilka styrmål är grunden för effektiv systemdesign.

Riktningsstyrventiler: Hantera flödesvägar

Riktningsventiler identifieras med en standardiserad notation som beskriver deras konfiguration. Notationen följer ett "sätt och positioner"-format. En fyrvägs, trelägesventil skrivs som 4/3 (fyra portar, tre kopplingslägen). Antalet sätt hänvisar till de externa anslutningarna: typiskt tryckinlopp (P), tankretur (T eller R) och en eller flera arbetsportar (A, B, C). Antalet lägen beskriver hur många stabila kopplingstillstånd ventilen kan upprätthålla.

Den vanligaste konfigurationen inom industriell hydraulik är fyrvägs, trelägesventilen (4/3). Denna design ger ett neutralt mittläge där ventilen kan programmeras för att ansluta portar på olika sätt beroende på applikation. En stängd ventil blockerar alla portar i neutralläge, vilket gör att pumpen kan avlastas. En öppen ventil återför pumpflödet direkt till tanken vid lågt tryck, vilket minskar energiförbrukningen när inget arbete utförs. En tandem-centerkonfiguration avlastar pumpen samtidigt som manöverdonen kan flyta fritt.

Den interna mekanismen för riktningsventiler delas in i två grundläggande konstruktioner: slidventiler och tallriksventiler. Den tekniska avvägningen mellan dessa konstruktioner formar deras användningsområde.

Slidventiler använder ett cylindriskt element med exakt bearbetade landområden som glider i ett hål för att täcka och avslöja portar. Spelet mellan spolen och hålet måste vara minimalt (vanligtvis 5-25 mikron) för att minska internt läckage samtidigt som det tillåter jämn rörelse. Denna design utmärker sig i applikationer som kräver flera flödesvägar och mjuka övergångar mellan positioner. Pilotstyrda, fyrvägs, trelägesspolventiler är standard i mobil utrustning eftersom de kan hantera komplexa konfigurationer av mittportar. Det nödvändiga spelet innebär dock att slidventilerna har inneboende inre läckage, vilket kan orsaka drift av ställdonet när man håller laster under längre perioder.

Poppet-ventiler använder ett skiv- eller konelement som sitter mot en ventilyta, vanligtvis med hjälp av fjäderkraft och inloppstryck. När den är stängd skapar tallriken metall-till-metall- eller elastomer-till-metall-kontakt, vilket ger noll läckage. Denna design ger de snabbaste svarstiderna och högsta flödeskapaciteten för en given kuvertstorlek. Moderna kompakta riktningsventiler av tallrikstyp som följer DIN-standarder kan uppnå cykelhastigheter som överstiger 100 operationer per minut utan mätbart läckage i stängt tillstånd. Begränsningen av tallriksventiler uppträder i applikationer som kräver komplex flödesdirigering eller mellanpositionering.

| Karakteristisk | Spolventil | Poppet ventil |

|---|---|---|

| Internt läckage | Liten men närvarande (på grund av godkännande) | Noll när den är stängd |

| Flödesvägs komplexitet | Utmärkt (flera portkonfigurationer) | Begränsad (enklare routing) |

| Svarshastighet | Måttlig | Mycket snabb (2-5 ms typiskt) |

| Lasthållningsförmåga | Begränsad (aktuatordrift möjlig) | Utmärkt (ingen drift) |

| Kontaminationskänslighet | Måttlig till hög | Måttlig |

| Typiska applikationer | Mobil utrustning, industriell automation | Lasthållning, fastspänning, säkerhetssystem |

Valet mellan spol- och tallriksdesign återspeglar prioriteringshierarkin i applikationen. För högtrycksspännanordningar eller kranlasthållning där nollläckage är obligatoriskt, specificeras tallriksventiler trots deras begränsningar i flexibilitet för flödesdirigering. För kontinuerliga moduleringstillämpningar som grävmaskinskontroller ger slidventiler de nödvändiga mjuka övergångarna även om deras interna läckage kräver periodisk justering eller byte av slitna komponenter.

Aktiveringsmetoder för riktningsventiler inkluderar manuella spakar, mekaniska kammar, pneumatiska piloter, hydrauliska piloter, solenoidoperatörer och proportionella elektroniska kontroller. Valet beror på om applikationen kräver på/av-omkoppling eller kontinuerlig positionering, hur mycket kraft som finns tillgänglig för aktivering och om fjärrstyrning eller automatiserad styrning behövs.

Tryckregleringsventiler: Systemsäkerhet och reglering

Tryckregleringsventiler upprätthåller systemets integritet genom att förhindra destruktiva övertrycksförhållanden och genom att upprätta specifika trycknivåer i olika kretsgrenar. Den mest grundläggande tryckregleringskomponenten är övertrycksventilen, som fungerar som en säkerhetsbackspärr för hela hydraulsystemet.

Avlastningsventiler öppnas när systemtrycket överstiger en förinställd gräns, vilket leder flödet till tanken och förhindrar att trycket stiger ytterligare. Alla hydrauliska kretsar med sluten slinga kräver skyddsventil. Utan detta skydd skulle ett blockerat ställdon eller en stängd riktningsventil få trycket att stiga tills något misslyckas - vanligtvis en sprängd slang, sprängd tätning eller skadad pump. Avlastningsventiler kännetecknas av deras spricktryck (där de börjar öppnas) och deras fullflödestryck (där de passerar maximalt nominellt flöde).

Den interna konstruktionen av övertrycksventiler delas in i två kategorier med väsentligt olika prestandaegenskaper.

Direktverkande avlastningsventiler använder systemtryck som verkar direkt på ett tallriks- eller spolelement mot en justerbar fjäder. När tryckkraften överstiger fjäderkraften öppnas ventilen. Enkelheten i denna design ger extremt snabb respons, vanligtvis 5-10 millisekunder, med vissa designs som svarar på 2 millisekunder. Denna snabba reaktion begränsar effektivt tryckspikar under plötsliga belastningsändringar eller pumpstopp. Men direktverkande ventiler uppvisar en stor trycköverstyrning - skillnaden mellan spricktryck och fullflödestryck kan vara 300-500 PSI eller mer. Vid höga flödeshastigheter kan denna trycköverstyrning generera betydande värme och oljud, och ibland producera det karakteristiska "skrikande" ljudet av en överbelastad direktverkande avlastningsventil.

Pilotmanövrerade avlastningsventiler använder en tvåstegsdesign där en liten pilotventil styr ett större huvudventilelement. Systemtrycket verkar på pilotsteget, som använder tryckskillnaden för att exakt placera huvudspolen eller tallriksventilen. Denna design uppnår mycket snävare tryckkontroll med överstyrning som vanligtvis är begränsad till 50-100 PSI även vid fullt nominellt flöde. Pilotstyrda ventiler går tystare och genererar mindre värme under avlastningsdrift. Kompromissen är svarstid: att bygga pilottryck och flytta huvudventilelementet kräver ungefär 100 millisekunder, betydligt långsammare än direktverkande konstruktioner.

| Prestandaparameter | Direktverkande avlastningsventil | Pilotmanövrerad avlastningsventil |

|---|---|---|

| Svarstid | 5-10 ms (mycket snabb) | ~100 ms (långsammare) |

| Trycköverstyrning (spricker till fullt flöde) | 300-500 PSI (stor) | 50-100 PSI (minimum) |

| Tryckstabilitet | Måttlig | Excellent |

| Flödeskapacitet | Begränsad till måttlig | Hög |

| Ljudnivå under avlastning | Kan vara hög (skriker) | Tyst |

| Kostnad & komplexitet | Lägre, enklare | Högre, mer komplex |

| Bästa applikationen | Övergående spikskydd | Huvudsystem tryckkontroll |

Det långsamma svaret hos pilotmanövrerade avlastningsventiler skapar en specifik sårbarhet: under plötsliga tryckspikar kanske ventilen inte öppnar tillräckligt snabbt för att förhindra skador. System med snabba lastbyten eller frekventa växling av riktningsventiler använder ofta en hybridskyddsstrategi. En liten, snabbverkande direktverkande avlastningsventil är inställd något ovanför den pilotstyrda huvudventilen. Under normal drift bibehåller den pilotmanövrerade ventilen ett stabilt tryck. Under övergående spikar öppnas den direktverkande ventilen inom 5-10 millisekunder för att klippa toppen och stänger sedan när den pilotmanövrerade ventilen tar över. Denna kombination maximerar både spikskydd och konstant tryckkontroll.

Utöver de grundläggande avlastningsfunktionerna möter specialiserade tryckregleringsventiler specifika kretskrav:

- Tryckreducerande ventilerbegränsa trycket i en grenkrets till en nivå under huvudsystemets tryck. En slipoperation kan behöva 1000 PSI medan huvudsystemet körs på 3000 PSI. En reduceringsventil upprätthåller det lägre trycket i slipkretsen, skyddar känsliga komponenter och förhindrar överdriven kraft på arbetsstycket.

- Sekvensventilerförbli stängd tills inloppstrycket når en förinställd nivå, öppna sedan för att tillåta flöde till en sekundär funktion. I en borrpress säkerställer en sekvensventil att klämcylindern fullbordar sitt slag (som får systemtrycket att stiga) innan borrcylindern tillåts att gå framåt. Detta förhindrar borrning i ett osäkert arbetsstycke.

- Motbalansventilerförhindra skenande laster i vertikala eller överskridande applikationer. Dessa ventiler kombinerar en pilotmanövrerad avlastningsventil med en inbyggd backventil. Installerad i ställdonets returledning skapar motviktsventilen mottryck som stödjer belastningen. Pilottrycket från den utskjutande sidan modulerar ventilen för att tillåta kontrollerad sänkning. Utan motviktsventiler skulle tyngdkraftsbelastningar falla fritt och motordrivna belastningar skulle överskridas. Konstruktionen inkluderar justerbara pilotförhållanden, med lastanpassade motviktsventiler som automatiskt justerar sitt pilotförhållande baserat på belastningsförhållanden för att optimera stabilitet och energieffektivitet.

- Avlastningsventileravleda pumpflödet till tanken vid lågt tryck när systemtrycket når ett börvärde som signaleras av en extern pilot. Dessa ventiler förekommer i ackumulatorkretsar och hög-låg pumpkretsar. När en ackumulator är fulladdad reagerar en avlastningsventil på ackumulatorns pilotsignal och dumpar pumpflödet till tanken, vilket minskar energiförbrukningen och värmegenereringen samtidigt som trycket i ackumulatorn bibehålls.

Flödeskontrollventiler: Hastighets- och hastighetshantering

Flödeskontrollventiler reglerar ställdonets hastighet genom att begränsa volymen av vätska som passerar genom kretsen. Eftersom manöverdonets hastighet är direkt proportionell mot flödeshastigheten (hastighet = flödeshastighet / kolvarea), ger reglering av flödeshastigheten exakt hastighetskontroll för cylindrar och motorer.

Den enklaste flödeskontrollanordningen är trottelventilen eller nålventilen - i huvudsak en justerbar öppning. Vridning av justeringen skapar en variabel begränsning i flödesvägen. Flödeshastighet genom en öppning följer förhållandet Q = CA√(ΔP), där Q är flödeshastighet, C är en flödeskoefficient, A är öppningsarea och ΔP är tryckfall över öppningen. Detta avslöjar den grundläggande begränsningen hos enkla gasspjällsventiler: flödeshastigheten beror på både öppningens inställning och tryckskillnaden över den.

När lasttrycket ändras - som när en cylinder rör sig från horisontell till vertikal orientering, ändrar gravitationsbelastningen - ändras tryckskillnaden över gasreglaget. Detta gör att flödeshastigheten varierar även om öppningens inställning förblir konstant. Resultatet är inkonsekvent manöverdonshastighet som varierar med belastningsförhållandena. För applikationer där ungefärlig hastighetskontroll räcker och kostnaden är kritisk, är enkla trottelventiler fortfarande användbara. Precisionsapplikationer kräver dock kompensation.

Tryckkompenserade flödeskontrollventiler (PCFCV) löser belastningsberoendeproblemet genom att upprätthålla ett konstant tryckfall över doseringsöppningen oavsett belastningsvariationer. Ventilen innehåller två element: en justerbar strypöppning som ställer in önskat flöde och en kompensatorspole som reagerar på tryckåterkoppling.

Kompensatorspolen fungerar som en mekanisk tryckregulator. Den känner av utloppstrycket och positionerar sig för att upprätthålla en fast tryckskillnad över doseringsöppningen. När belastningstrycket ökar, rör sig kompensatorspolen för att öka begränsningen före doseringsöppningen, vilket håller ΔP konstant. När lasttrycket minskar öppnas spolen ytterligare. Eftersom ΔP förblir konstant och mätmunstyckets area är fixerad, förblir flödeshastigheten Q nästan konstant oavsett nedströms tryckförändringar.

Tryckkompenserade flödesreglerventiler kan konfigureras för inmätningsstyrning (reglering av flödet in i ställdonet) eller utmätningsstyrning (reglering av flödet som lämnar ställdonet). Konfiguration av mätare ut är särskilt viktig för att kontrollera laster som kan köras över, såsom vertikalt fallande cylindrar. Genom att begränsa returflödet förhindrar utmätarstyrning att lasten faller fritt och ger en stabil, kontrollerad nedstigning.

Den dynamiska prestandan hos tryckkompenserade flödeskontrollventiler beror på hur snabbt kompensatorspolen reagerar på tryckförändringar. I mobil utrustning och entreprenadmaskiner där lastförhållandena ändras konstant, justeras kompensatorspolen kontinuerligt. Denna frekventa rörelse orsakar mekaniskt slitage på spolen, fjädern och tätningsytorna. För högdynamiska applikationer är det viktigt att specificera flödeskontrollventiler med härdade spolar, slitstarka beläggningar och högkvalitativa fjädrar för att förhindra för tidig försämring och bibehålla hastighetsregleringens noggrannhet under ventilens livslängd.

Temperaturkompensation lägger till ytterligare ett lager av sofistikering. Hydrauloljans viskositet ändras avsevärt med temperaturen – den blir vanligtvis 5-10 gånger tunnare när temperaturen stiger från 20°C till 80°C. Eftersom flödet genom en öppning delvis beror på viskositeten, kan flödeshastigheterna variera med oljetemperaturen även i tryckkompenserade konstruktioner. Temperaturkompenserade flödeskontrollventiler har ett temperaturkänsligt element som justerar den effektiva öppningsarean för att motverka viskositetsförändringar och bibehåller ett verkligt konstant flöde över driftstemperaturområdet.

Avancerade elektrohydrauliska styrsystem

Traditionella hydraulventiler fungerar i diskreta tillstånd: helt öppna, helt stängda eller växlade mellan specifika positioner. Avancerade applikationer som kräver exakt positionering, mjuka hastighetsövergångar eller variabel kraftkontroll kräver kontinuerlig ventilmodulering. Detta krav ledde till utvecklingen av elektrohydrauliska ventiler som accepterar elektriska kommandosignaler och ger proportionell respons eller servokvalitet.

Proportionella ventiler representerar den första nivån av kontinuerlig elektrohydraulisk kontroll. Dessa ventiler använder pulsbreddsmodulerade (PWM) elektriska signaler för att driva proportionella solenoider som genererar variabel kraft på ventilsliden. Genom att modulera solenoidströmmen kan ventilsliden placeras var som helst inom sitt slag, inte bara i diskreta spärrhakar. Detta möjliggör mjuk rampning av ställdonets hastighet, exakt mellanposition och programmerbara accelerationsprofiler.

Styrupplösningen för proportionella ventiler beror på kvaliteten på den proportionella solenoiden och den elektriska drivenheten. Moderna proportionella ventiler uppnår positionsupplösning bättre än 0,1 % av fullt slag, med svarstider vanligtvis i intervallet 50-200 millisekunder. Hysteres (skillnad i position mellan ökande och minskande kommandosignaler) hålls i allmänhet under 3 % av fullt slag i kvalitetsproportionalventiler.

Proportionella ventiler erbjuder ett fördelaktigt förhållande mellan kostnad och prestanda för många industriella och mobila applikationer. De tolererar vätskekontamination bättre än servoventiler, och fungerar vanligtvis tillförlitligt vid ISO-renhetskoder runt 17/15/12. Detta gör dem lämpliga för entreprenadmaskiner, jordbruksmaskiner och industripressar där absolut precision inte krävs men mjuk, kontrollerad rörelse är värdefull. En hydraulisk grävmaskin använder proportionella ventiler för att ge föraren fin kontroll över bom-, stick- och skopans rörelser, vilket möjliggör känsliga arbeten samtidigt som robust prestanda bibehålls i förorenade miljöer.

Servoventiler representerar den högsta nivån av hydraulisk styrprecision. Till skillnad från proportionella ventiler som helt enkelt placerar en slid baserat på elektrisk ingång, har servoventiler interna återkopplingsslingor som kontinuerligt jämför faktisk slidposition med beordrad position och gör korrigeringar. Denna interna kontroll med slutna slinga, i kombination med sofistikerade konstruktioner som använder vridmomentmotorer och pilotsteg med klaffmunstycke, uppnår svarstider under 10 millisekunder och positioneringsnoggrannhet som överstiger 0,01 % av fullt slag.

Prestanda hos servoventiler kommer med stränga krav. De interna spelrummen i servoventilerna är extremt snäva - vanligtvis 1-3 mikron - vilket tillåter minimalt internt läckage men skapar extrem känslighet för kontaminering. En enstaka slitagepartikel som är större än spolens spelrum kan göra att ventilen fastnar eller går sönder. Branscherfarenhet identifierar konsekvent vätskekontamination som ansvarig för 70-90 % av fel på hydrauliska komponenter, med servoventiler som de mest sårbara komponenterna.

| Karakteristisk | Styrsignalingång | Servoventil |

|---|---|---|

| Kontrollnoggrannhet | Medium till hög (~0,1 % upplösning) | Extremt hög (~0,01 % upplösning) |

| Svarstid | 50-200 ms | <10 ms |

| Intern feedback | Nej (öppen spolkontroll) | Ja (positionering av spolar med sluten slinga) |

| Kontamineringstolerans | Bra (ISO 17/15/12) | Mycket dålig (kräver ISO 16/13/10 eller renare) |

| Initial kostnad | Måttlig | Hög |

| Underhållskrav | Standardfiltrering | Filtrering av flyg- och rymdkvalitet, strikta protokoll |

| Typiska applikationer | Mobil utrustning, industrimaskiner, pressar | Flygkontroller för flyg, precisionsrobotar, flygsimulatorer |

Att specificera servoventiler representerar ett totalt systemåtagande. För att uppnå och bibehålla renhet enligt ISO 16/13/10 krävs högeffektiva filter (vanligtvis β25 ≥ 200), frekvent oljeprovtagning och analys, förseglade behållare med luftventiler som inkluderar filtrering, strikta rutiner för monteringsrenlighet och omfattande operatörsutbildning. Enbart filtreringssystemet kan kosta mer än servoventilen. Organisationer som överväger servoventilteknologi måste förstå att ventilens inköpspris bara är början; den verkliga kostnaden ligger i att upprätthålla de ultrarena vätskeförhållandena som servoventilens prestanda beror på.

Urvalskriterier och branschstandarder

Att välja lämpliga hydrauliska styrventiltyper kräver systematisk utvärdering av driftsförhållanden, prestandakrav och livscykelöverväganden. Urvalsprocessen följer vanligtvis ett strukturerat ramverk.

Driftsparametrar definierar gränsvillkoren inom vilka ventilen måste fungera:

- Max systemtryck:Ventiler måste klassas över maximalt systemtryck med lämplig säkerhetsmarginal (vanligtvis 1,3x till 1,5x arbetstryck)

- Krav på flödeshastighet:Ventilflödeskapaciteten måste överstiga det maximala kretsbehovet för att undvika för stort tryckfall och värmealstring

- Vätskekompatibilitet:Tätningsmaterial och ventilhusmaterial måste motstå nedbrytning från hydraulvätskan (petroleumolja, vattenglykol, syntetiska estrar, etc.)

- Drifttemperaturområde:Tätningar och smörjmedel måste fungera över de förväntade extrema temperaturerna

- Cykelhastighet:Ventiler som utsätts för snabb cykling behöver design som motstår utmattning och slitage

Funktionskrav avgör vilken ventilkategori och specifika egenskaper som behövs:

- För riktningskontroll:Antal portar, antal positioner, centrumtillstånd, noll läckagekrav, pilotdrift

- För tryckkontroll:Avlastningsinställning, överstyrningsegenskaper, fjärrventilationsförmåga, lasthållningskapacitet

- För flödeskontroll:Tryckkompensering, temperaturkompensation, mätare in vs mätare ut, justerbarhetsområde

Aktiveringsmetoden beror på tillgängliga styrsignaler och automationskrav:

- Manuell drift för sällsynta justeringar eller nödkontroller

- Hydraulisk pilot för fjärrkontroll med hydrauliska signalledningar

- Manuell drift för sällsynta justeringar eller nödkontroller

- Solenoiddrift för elektrisk on-off-styrning och PLC-integration

- Proportionell/servokontroll för kontinuerlig modulering och positionering med sluten slinga

Standardisering genom ISO/CETOP ger betydande praktiska fördelar. ISO 4401-standarden definierar monteringsgränssnittsdimensioner för hydrauliska riktningsventiler. Ventiler från olika tillverkare som överensstämmer med samma ISO-monteringsmönster (som ISO 03, vanligen kallad CETOP 03 eller NG6/D03) kan bytas ut på samma underplatta eller grenrör utan modifiering. Denna standardisering:

- Förenklar reservdelslager (flera märken kan ersätta)

- Minskar ingenjörstiden (standardgränssnitt eliminerar anpassade monteringsdesigner)

- Underlättar uppgraderingar (nyare teknikventiler kan ersätta äldre konstruktioner direkt)

- Korrelerar ungefär med flödeskapaciteten (ISO 03-ventiler hanterar vanligtvis upp till 120 l/min, ISO 05 upp till 350 l/min)

ISO-monteringsstorleken blir ett preliminärt filter vid val av ventil. Efter att ha bestämt erforderlig flödeshastighet väljer ingenjörer en lämplig ISO-storlek och utvärderar sedan specifika ventilmodeller inom den storlekskategorin.

Vätskekontamination och systemintegritet

Prestandan och livslängden för alla typer av hydrauliska reglerventiler beror kritiskt på vätskerenheten. Kontaminering utgör det enskilt största hotet mot hydraulsystemets tillförlitlighet, med branschdata som indikerar att 70-90 % av komponentfelen spåras tillbaka till förorenad vätska.

Kontamineringsmekanismer skadar ventiler genom flera vägar:

- Partikelinterferensuppstår när fasta föroreningar kommer in i spelrummet mellan rörliga ventilelement och hålet. I spolventiler kan partiklar skära de exakt bearbetade ytorna eller fastna mellan spolen och huset, vilket orsakar att de fastnar. I tallriksventiler kan partiklar förhindra att de sitter ordentligt, vilket leder till läckage. Servoventiler med 1-3 mikron spel är särskilt sårbara – en enda 5 mikron partikel kan orsaka fullständigt fel.

- Slitande slitagehänder när hårda partiklar passerar genom ventilöppningar och över tätningsytor med hög hastighet. Detta eroderar gradvis materialet, ökar spelrum och minskar tätningseffektiviteten. Med tiden försämras flödesregleringens noggrannhet, tryckkontrollen blir oprecis och internt läckage ökar.

- Tätningsnedbrytningaccelererar när föroreningar inkluderar vatten, syror eller inkompatibla kemikalier. Dessa ämnen angriper elastomerer och orsakar svullnad, härdning eller sönderdelning. Även små mängder vatten (så lite som 0,1 volymprocent) kan minska tätningens livslängd med 50 % eller mer.

- Termiska effekterförvärrar problemet: förorenade system blir varmare på grund av ökad friktion och minskad effektivitet. Högre temperaturer påskyndar oljeoxidationen, vilket producerar fler föroreningar, vilket skapar en självförstärkande felcykel.

ISO 4406 renhetskoder tillhandahåller industristandardmetoden för att kvantifiera vätskekontamination. Koden använder tre siffror som representerar partikelantal vid tre storlekströsklar: 4 mikron, 6 mikron och 14 mikron. Varje nummer motsvarar ett intervall av partiklar per milliliter vätska. Till exempel anger ISO-kod 18/16/13:

- Kod 18 vid ≥4μm: 1 300 till 2 500 partiklar/ml

- Kod 16 vid ≥6μm: 320 till 640 partiklar/ml

- Kod 13 vid ≥14μm: 40 till 80 partiklar/ml

Lägre ISO-kodnummer indikerar rengöringsvätska. Varje minskning med ett kodnummer representerar cirka 50 % minskning av antalet partiklar.

| Komponenttyp | Tryckområde | Mål ISO 4406-kod (4/6/14μm) | Känslighetsnivå |

|---|---|---|---|

| Kugghjulsmotorer | Låg till medium (<2000 PSI) | 20/18/15 | Mest tolerant |

| Standard riktningsventiler | Låg till medium (<2000 PSI) | 19/17/14 | Måttligt tolerant |

| Proportionella ventiler | Alla intervall | 17/15/12 | Måttligt känslig |

| Högtrycksproportionella ventiler | Hög (>3000 PSI) | 16/14/11 | Högkänslig |

| Servoventiler | Alla intervall | 16/13/10 eller renare | Extremt känslig |

| Axiella högtryckskolvpumpar | Hög (>3000 PSI) | 16/14/11 | Högkänslig |

Systemfiltreringsstrategin måste inriktas på den renhetsnivå som krävs av den känsligaste komponenten. En krets som innehåller en servoventil måste bibehålla ISO 16/13/10 genomgående, även om andra komponenter kan tolerera smutsigare förhållanden. Detta kräver vanligtvis:

- Högeffektiva filter med beta-förhållanden β25 ≥ 200 (avlägsnar 99,5 % av partiklar som är större än 25 mikron)

- Flera filtreringspunkter (sug-, tryck- och returledningsfilter)

- Offlinefiltrering med njurslingor för kontinuerlig vätskekonditionering

- Förseglad behållare med filtrerade luftventiler

- Regelbunden oljeanalys med partikelräkning

- Strikta procedurer under underhåll och komponentinstallation

Filtreringssystemet bör behandla hela systemvolymen flera gånger per timme. En vanlig specifikation är att filtrera den totala vätskevolymen minst 3-5 gånger per timme under drift, med ytterligare njurslingafiltrering som kontinuerligt polerar oljan.

Förutom partikelförorening kräver vätskenedbrytning från oxidation, termisk nedbrytning och vatteninträngning periodisk vätskeanalys och utbyte. Moderna hydraulvätskor inkluderar tillsatspaket som förlänger livslängden, men dessa tillsatser förbrukas med tiden. Vätskeprovtagning med regelbundna intervall (vanligtvis var 500-1000:e drifttimme för kritiska system) ger tidig varning om nedbrytning innan komponentskador uppstår.

Det ekonomiska argumentet för aggressiv kontamineringskontroll är övertygande. Medan högkvalitativa filter och strikta underhållsprotokoll ökar driftskostnaderna är dessa kostnader försumbara jämfört med kostnaden för förtida komponentfel, oplanerade stillestånd och förlorad produktion. Branschstudier visar genomgående att varje dollar som spenderas på korrekt filtrering sparar 5-10 USD i underhålls- och utbyteskostnader under systemets livscykel.

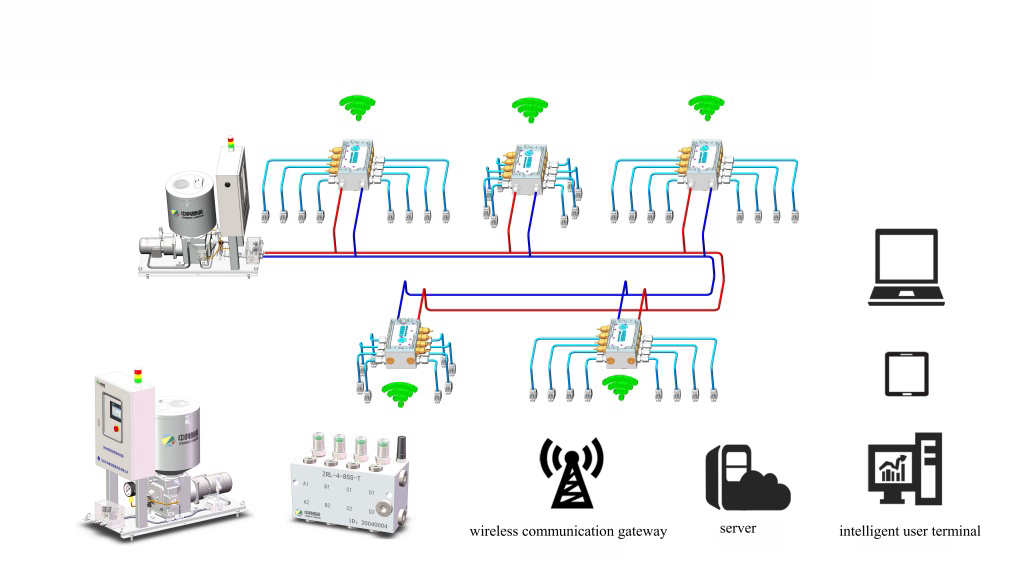

Moderna hydraulsystem innehåller i allt högre grad tillståndsövervakningssensorer som tillhandahåller föroreningsdata i realtid. Inline-partikelräknare mäter kontinuerligt renlighet och varnar operatörerna när kontamineringen överskrider målnivåerna. Trycksensorer vid filterplatser indikerar när element behöver bytas ut. Temperatur- och flödessensorer upptäcker effektivitetsförluster som kan tyda på internt slitage. Denna övergång från tidsbaserat underhåll till tillståndsbaserat underhåll optimerar systemets drifttid samtidigt som onödiga komponentbyten minskar.

Att förstå hydrauliska styrventiltyper – deras klassificering, funktionsprinciper, prestandaegenskaper och underhållskrav – utgör grunden för att designa pålitliga, effektiva hydraulsystem. Den funktionella kategoriseringen i riktnings-, tryck- och flödeskontroll ger ett logiskt ramverk för att välja lämpliga komponenter. Inom varje kategori hanterar specifika ventilkonstruktioner särskilda tekniska utmaningar, från att uppnå nollläckage till att bibehålla konstant hastighet under varierande belastning.

Urvalsprocessen måste balansera prestandakrav mot föroreningskänslighet och underhållskapacitet. Servoventiler med hög precision ger exceptionell kontroll men kräver renlighet av flyg- och rymdkvalitet. Robusta proportionella ventiler ger bra prestanda med mer förlåtande underhållskrav. Enkla gasspjällsventiler erbjuder grundläggande funktionalitet till minimal kostnad men kan inte hålla konstant hastighet under belastning.

Systemintegriteten beror i slutändan på att vätskerenheten bibehålls som är lämplig för de känsligaste komponenterna i kretsen. Kontamineringskontroll är inte valfritt – det är det grundläggande kravet som avgör om komponenter uppnår sin designlivslängd eller går sönder i förtid. När hydrauliska system fortsätter att utvecklas med digital integration och smarta sensorer, kommer de underliggande principerna för kontamineringskontroll, korrekt ventilval och systematiskt underhåll att förbli centrala för att uppnå tillförlitlig och effektiv drift.

```