Hydrauliska riktningsventiler fungerar som kommandocentralen för vätskekraftsystem och bestämmer när, var och hur trycksatt vätska strömmar till ställdon. Dessa ventiler styr vätskeflödets riktning genom att öppna, stänga eller ändra anslutningsstatusen för interna passager. För ingenjörer som designar mobil utrustning, industriella automationssystem eller tunga maskiner är det viktigt att förstå de olika hydrauliska riktningsventiltyperna för att matcha ventilkapaciteten till applikationskraven.

Klassificeringen av hydrauliska riktningsventiler följer flera dimensioner baserat på fysisk struktur, funktionsprinciper och styrmetoder. Varje klassificering adresserar specifika prestandagränser definierade av vätskemekanik, elektrisk effektivitet och systemintegrationsbehov.

[Bild av översikt över den interna strukturen för den hydrauliska riktningsventilen]Klassificering efter vägnummer och positionsnummer

Den mest grundläggande klassificeringen av hydrauliska riktningsventiltyper använder W/P-notationssystemet, där W representerar antalet vägar (portar) och P indikerar antalet positioner som ventilen kan hålla. Denna standardiserade namnkonvention, i linje med ISO 1219-1 grafiska symboler, ger omedelbar insikt i ventilens funktionalitet.

Vägnumret hänvisar till externa anslutningsportar på ventilhuset. I industriella standardapplikationer inkluderar dessa portar P (tryck-/pumpport), T (tank/returport) och arbetsportar som vanligtvis är märkta A och B. En 4-vägsventil ansluts till fyra externa ledningar, medan en 3-vägsventil har tre portar, och en 2-vägsventil ger endast två anslutningspunkter.

Positionsnumret anger hur många stabila tillstånd ventilsliden eller elementet kan uppnå. En 2-lägesventil arbetar på/av-sätt med två diskreta tillstånd. En 3-lägesventil lägger till ett neutralt mittläge, vilket blir avgörande för systemets standby-beteende och energihantering.

Vanliga hydrauliska riktningsstyrningsventiltyper som använder denna klassificering inkluderar 2/2-ventiler för enkel on-off-styrning, 3/2-ventiler för enkelverkande cylinderstyrning, 4/2-ventiler för grundläggande dubbelverkande cylinderoperationer och 4/3-ventiler som representerar den mest mångsidiga konfigurationen för dubbelriktad ställdonstyrning med definierade centrumförhållanden.

Den 4/3-riktade styrventilen förtjänar särskild uppmärksamhet eftersom dess mittlägesfunktion direkt påverkar systemets effektivitet och ställdonets hållkraft. Det finns tre primära centerkonfigurationer. Det stängda mitten blockerar alla portar från varandra och bibehåller ställdonets läge med hög statisk styvhet men förhindrar pumpavlastning. Tandemcentret (även kallat P-till-T-center) ansluter P-porten till T samtidigt som portarna A och B blockeras, vilket gör att pumpen kan lasta av till reservoaren vid lågt tryck under standby, vilket avsevärt minskar värmegenerering och energiförbrukning. Det öppna centret kopplar samman alla portar, vilket är användbart i specifika prioriterade kretsar men erbjuder minimal kapacitet att hålla ställdonet.

När man specificerar hydrauliska riktningsstyrventiltyper för en mobil grävmaskin, väljer ingenjörer vanligtvis 4/3-ventiler med tandemcentrum för att minska hydraulsystemets värmebelastning under tomgångsperioder, och accepterar något lägre hållstyvhet som en kompromiss för värmehantering och bränsleeffektivitet.

Klassificering efter ventildesign: Spool Valves vs Poppet Valves

Utöver port- och positionsnummer skiljer sig de hydrauliska riktningsventiltyperna fundamentalt i sina interna flödeskontrollelement. De två primära designerna är slidventiler och tallriksventiler, som var och en erbjuder distinkta fördelar baserat på applikationskrav.

Slidventiler

Slidventiler använder en cylindrisk slid som glider i ett exakt bearbetat hål för att öppna och stänga flödesbanor. Spolen innehåller land (tätningsytorna) och spår (flödespassagerna). När spolen rör sig axiellt, avtäcker eller blockerar den portar som är bearbetade i ventilkroppen. Denna design möjliggör oändlig positionering mellan diskreta tillstånd, vilket gör hydrauliska riktningsventiler av slidtyp idealiska för proportionella och servoapplikationer som kräver exakt flödesmodulering. Tillverkningsprecisionen för spolventiler kräver snäva radiella spelrum, vanligtvis 5 till 25 mikrometer, mellan spolen och hålet för att minimera internt läckage samtidigt som det tillåter smidig drift.

De snäva spelrum som möjliggör god tätning gör även slidventilerna känsliga för vätskeföroreningar. Partiklar som är större än det radiella spelet kan göra att spolen fastnar eller fastnar, vilket leder till systemfel. Därför måste system som använder riktningsventiler av slidtyp bibehålla strikt vätskerenhet, typiskt ISO 4406 renhetskoder på 18/16/13 eller bättre för industriella standardapplikationer, med servoventiler som kräver ännu strängare nivåer som 16/14/11.

Poppet ventiler

Poppetventiler använder konformade eller kula element som sitter mot maskinbearbetade ventilsäten för att blockera flödet. När den aktiveras, lyfts tallriken från sitt säte, vilket tillåter flöde runt elementet. Denna design av säte och skiva ger överlägsen tätning med i huvudsak noll inre läckage i stängt läge, vilket gör hydrauliska riktningsventiler av tallrikstyp utmärkta för applikationer som kräver tät avstängning eller som håller laster mot tyngdkraften utan drift.

[Bild av tvärsnittsjämförelse mellan slidventil och tallriksventil]Poppetventiler uppvisar betydligt högre föroreningstolerans än spolventiler eftersom partiklar inte fastnar i trånga utrymmen. Tallriksdesignen klarar vätskerenhetsnivåer enligt ISO 4406 20/18/15 eller till och med något högre utan omedelbar risk för fel. Denna robusthet gör tallriksventiler attraktiva för mobil utrustning som arbetar i smutsiga miljöer som gruvdrift, jordbruk eller konstruktion.

Emellertid skapar säte- och skivmekanismen flödeskrafter som ändras olinjärt när tallriken öppnas, vilket gör exakt proportionell kontroll mer utmanande än med spolkonstruktioner. Riktningsventiler av typ poppet arbetar vanligtvis i diskreta lägen snarare än att modulera flödet kontinuerligt.

| Karakteristisk | Spolventil | Poppet ventil |

|---|---|---|

| Internt läckage | Liten men närvarande på grund av radiellt spel (vanligtvis 0,1-1,0 l/min vid nominellt tryck) | I huvudsak noll när man sitter |

| Kontamineringstolerans | Låg - kräver ISO 4406 18/16/13 eller bättre | Hög - tål ISO 4406 20/18/15 eller högre |

| Proportionell kontrollkapacitet | Utmärkt - mjuk modulering över hela slaglängden | Begränsade - olinjära flödeskrafter komplicerar kontrollen |

| Tryckfall | Måttlig och relativt konstant över flödesområdet | Kan vara högre, varierar med öppningsläge |

| Typiska applikationer | Precisionspositionering, servosystem, industriell automation | Mobil utrustning, lasthållning, förorenade miljöer |

Klassificering efter aktiveringsmetod

Hydrauliska riktningsstyrventiltyper kategoriseras också efter hur ventilelementet (spole eller tallrik) flyttas mellan positionerna. Aktiveringsmetoden bestämmer svarstid, styrflexibilitet och integrationskomplexitet.

Manuell aktivering använder fysisk operatörsinmatning via spakar, tryckknappar eller pedaler. Dessa ventiler kräver ingen extern strömkälla och ger direkt feedback från operatören genom mekanisk anslutning. Manuella riktningsventiler är fortfarande vanliga i mobil utrustning för nödfunktioner eller som reservsystem, även om de begränsar automatiseringspotentialen och kräver operatörens närvaro.

Mekanisk aktivering använder gränslägesbrytare, kammar eller rullspakar som fysiskt kommer i kontakt med rörliga maskinkomponenter för att utlösa ventilväxlingar. Ett bearbetningscenter kan använda en kammanövrerad riktningsventil för att automatiskt vända ett hydrauliskt bord när det når slutet av körningen. Mekanisk aktivering ger tillförlitlig sekvensering utan ström men saknar flexibilitet för programmerbar logik.

Pneumatisk aktivering använder tryckluft som verkar på en kolv eller ett membran för att flytta ventilen. Dessa luftstyrda riktningsventiler var populära inom industriell automation innan elektroniska kontroller blev dominerande. De uppträder fortfarande i explosiva miljöer där elektrisk omkoppling innebär antändningsrisker.

Solenoidaktivering är den vanligaste metoden i moderna hydraulsystem. En elektromagnetisk spole genererar kraft när den aktiveras och drar ett ankare som antingen direkt förskjuter ventilelementet eller styr pilottrycket i en tvåstegsdesign. Elektriskt styrda riktningsventiler integreras sömlöst med programmerbara logiska styrenheter (PLC) och möjliggör komplexa automatiserade sekvenser.

Valet mellan dessa aktiveringsmetoder beror på styrarkitektur, säkerhetskrav och miljömässiga begränsningar. Inom solenoidmanövrerade ventiler uppstår dock en kritisk indelning som i grunden påverkar flödeskapaciteten och den elektriska effektiviteten.

Direktverkande vs pilotstyrda: grundläggande operativa principer

Bland elektriskt manövrerade hydrauliska riktningsventiltyper representerar skillnaden mellan direktverkande och pilotmanövrerade konstruktioner den kanske viktigaste prestandagränsen. Dessa två arkitekturer tar itu med den grundläggande tekniska utmaningen att generera tillräcklig kraft för att förskjuta ett ventilelement mot vätskekrafter och fjäderbelastningar.

Direktverkande magnetventiler

Direktverkande magnetventiler använder elektromagnetisk kraft från spolen för att direkt flytta huvudventilspolen eller tallriken. När spolen aktiveras drar det resulterande magnetfältet ankaret, som ansluter mekaniskt till ventilelementet. Denna enkla mekanism erbjuder flera fördelar. Direktverkande ventiler kräver ingen tryckskillnad mellan inlopp och utlopp för att fungera, vilket innebär att de kan arbeta från 0 bar upp till maximalt systemtryck. Detta tryckoberoende gör direktverkande riktningsventiler väsentliga för applikationer där ventilen måste växla innan systemtrycket ökar, till exempel under maskinstartsekvenser eller i lågtryckspilotkretsar.

Responstiden för direktverkande ventiler är vanligtvis snabbare än pilotstyrda konstruktioner eftersom det bara finns ett mekaniskt steg. Omkopplingstider under 20 millisekunder kan uppnås med små direktverkande ventiler, vilket gör dem lämpliga för applikationer som kräver snabb cykling.

Direktverkande konstruktioner möter emellertid allvarliga begränsningar i flödeskapacitet. Solenoiden måste generera tillräckligt med kraft för att övervinna vätskekrafter som verkar på ventilelementet, friktionskrafter och fjäderreturkrafter. Vätskekraften ökar med både tryck och flödesarea. När ventilstorleken ökar för att klara högre flödeshastigheter måste slidens diameter och portstorlekar växa, vilket dramatiskt ökar vätskekrafterna som motverkar ventilrörelsen. För att övervinna dessa större krafter måste solenoidstorleken och den elektriska effekttillförseln öka avsevärt.

Fördelarna med proportionella och servoriktade reglerventiler är betydande. Digitala kommandon eliminerar signaldrift och brusupptagning som försämrar analog precision. Parameterändringar kan göras genom mjukvara snarare än fysiska justeringar, vilket dramatiskt minskar idrifttagningstiden. Viktigast av allt, IO-Link ger kontinuerlig åtkomst till interna ventildata, inklusive spoltemperatur, kumulativa drifttimmar, cykler, återkoppling av spolposition och detaljerade felkoder.

Pilotstyrda magnetventiler

Pilotstyrda magnetventiler löser flödesbegränsningen genom en tvåstegsdesign. Solenoiden styr en liten pilotventil som leder styrvätska till kamrarna i ändarna av huvudspolen. Tryckskillnaden över huvudspolen, skapad av detta pilotflöde, genererar tillräcklig kraft för att flytta huvudspolen oavsett dess storlek. I denna arkitektur utför solenoiden endast signalgenerering, vilket kräver mycket mindre elektrisk kraft än en direktverkande design som hanterar samma flöde. Pilotstyrda riktningsventiler kan hantera hundratals eller till och med tusentals liter per minut samtidigt som solenoidens strömförbrukning hålls under 10 till 20 watt.

Det minskade elbehovet leder till lägre värmegenerering, mindre solenoidhus och enklare värmehantering. För högflödesapplikationer är pilotstyrda konstruktioner inte bara att föredra utan nödvändiga ur både ingenjörsmässig och ekonomisk synvinkel.

La classificazione dei tipi di valvole di controllo idraulico segue un quadro funzionale che è rimasto coerente in decenni di pratica dell'ingegneria idraulica.

Svarstiden skiljer sig också. Pilotmanövrerade ventiler måste fylla och dränera pilotkamrarna vid varje spolände för att skapa tryckskillnaden för växling. Denna hydrauliska fördröjning lägger till 10 till 50 millisekunder till omkopplingstiden jämfört med direktverkande ventiler av liknande storlek. För de flesta industriella och mobila applikationer förblir denna fördröjning acceptabel, men högfrekventa cykelapplikationer kan kräva direktverkande ventiler trots deras flödesbegränsningar.

| Prestandaaspekt | Direktverkande solenoid DCV | Pilotstyrd solenoid DCV |

|---|---|---|

| Manövermekanism | Solenoid flyttar ventilspole/poppet direkt | Magneten styr pilotventilen; pilottrycket skiftar huvudspolen |

| Tryckskillnadskrav | Ingen - fungerar från 0 bar till maxtryck | Kräver minst 3-5 bar differential för tillförlitlig växling |

| Flödeskapacitetsområde | Låg till måttlig (vanligtvis upp till 60 l/min) | Måttlig till mycket hög (upp till 1000+ L/min) |

| Solenoid strömförbrukning | Hög (20-100+ watt för större storlekar) | Låg (vanligtvis 5-20 watt oavsett flödeskapacitet) |

| Värmegenerering | Betydande med kontinuerlig energitillförsel | Minimal |

| Svarstid | Snabb (vanligtvis 10-30 ms) | Måttlig (30-80 ms på grund av fyllning/tömning av pilotkretsen) |

| Typiska applikationer | Lågflödeskretsar, nolltrycksstart, pilotstyrning | Huvudströmkretsar, högflödessystem, mobil utrustning |

Ingenjörer som väljer hydrauliska riktningsstyrventiltyper för en grävmaskinskrets på 200 liter per minut skulle specificera pilotmanövrerade ventiler för huvudbom-, arm- och skopafunktionerna för att minimera elektrisk värmebelastning och kontrollera komplexiteten. Samma maskin kan dock använda direktverkande ventiler i lågflödeshjälpkretsar som verktygslåsmekanismer som måste fungera tillförlitligt vid noll systemtryck.

Avancerad styrning: proportionella och servoriktade styrventiler

Medan standardriktningsventiler fungerar i diskreta på-av-lägen, ger avancerade hydrauliska riktningsventiltyper kontinuerlig modulering av flöde och tryck genom proportionell eller servostyrning. Dessa ventiler representerar den höga delen av prestanda och komplexitet.

Proportionella riktningsventiler använder proportionella solenoider som genererar kraft proportionell mot ingångsström snarare än enkla på-av-elektromagneter. Genom att variera kommandosignalen från en styrenhet kan ventilslidens läge justeras kontinuerligt över hela slaget. Detta möjliggör exakt kontroll av ställdonets hastighet, acceleration och kraft. En proportionell ventil kan styra en krans bomrörelse, vilket ger mjuka starter, exakt positionering och mjuka stopp snarare än den abrupta rörelsen som skapas genom att slå på eller stänga av en vanlig riktningsventil.

Proportionella riktningsreglerventiler inkluderar vanligtvis integrerad elektronik och en positionsåterkopplingssensor, ofta en linjär variabel differentialtransformator (LVDT), för att stänga styrslingan internt. Den inbyggda elektroniken jämför den beordrade positionen med den faktiska spolpositionen som mäts av sensorn och justerar solenoidströmmen för att eliminera positioneringsfel. Denna slutna slinga-arkitektur kompenserar för variationer i friktion, vätskekrafter och matningstryck som annars skulle orsaka felaktig positionering.

Servoriktningsventiler utökar proportionella ventilkoncept för att uppnå ännu högre prestanda. Dessa ventiler använder vridmomentmotorer, munstycksklaffmekanismer eller jet-pipe-konfigurationer för att uppnå svarstider under 10 millisekunder och frekvenssvar över 100 Hz. Servoventiler möjliggör applikationer som kräver snabb, exakt styrning såsom rörelsesimulatorer, materialprovningsmaskiner och aktiva vibrationsdämpande system.

Prestandakraven för proportionella och servohydrauliska riktningsventiltyper driver behovet av digitala kommunikationsgränssnitt. Traditionella analoga styrsignaler som använder 4-20 mA eller 0-10 VDC strömslingor lider av elektriskt brus, signaldrift och begränsad diagnostisk förmåga. När ventilens svarstid minskar och positioneringskraven skärps, blir den analoga signalintegriteten den begränsande faktorn för systemets prestanda.

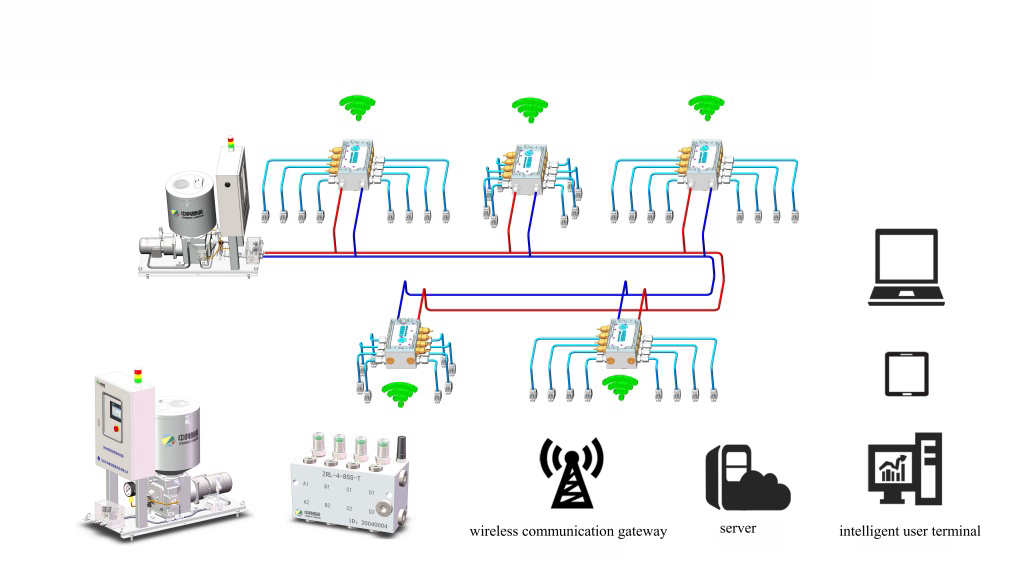

Digital integration: IO-Link-protokoll i högpresterande riktningsventiler

Den industriella övergången mot Industry 4.0-anslutning har skapat betydande förändringar i hur avancerade hydrauliska riktningsventiltyper samverkar med styrsystem. Digitala kommunikationsprotokoll, särskilt IO-Link, adresserar begränsningarna för analog signalering samtidigt som de möjliggör diagnostiska möjligheter som är omöjliga med konventionella kablar.

IO-Link upprättar punkt-till-punkt digital kommunikation mellan ventilen och en masterregulator över en oskärmad standardkabel. Denna enda kabel bär ström, digitala kommandosignaler och dubbelriktad datakommunikation. Till skillnad från fältbussnätverk som kräver dyra skärmade kablar och komplex nätverkskonfiguration, använder IO-Link enkla tretrådsanslutningar samtidigt som den bibehåller robust brusimmunitet genom digital kodning.

Fördelarna med proportionella och servoriktade reglerventiler är betydande. Digitala kommandon eliminerar signaldrift och brusupptagning som försämrar analog precision. Parameterändringar kan göras genom mjukvara snarare än fysiska justeringar, vilket dramatiskt minskar idrifttagningstiden. Viktigast av allt, IO-Link ger kontinuerlig åtkomst till interna ventildata, inklusive spoltemperatur, kumulativa drifttimmar, cykler, återkoppling av spolposition och detaljerade felkoder.

[Bild av anslutningsdiagram för IO-Link digitala hydrauliska ventiler]Denna diagnostiska dataström möjliggör tillståndsövervakningsstrategier som tidigare var omöjliga. Genom att spåra spoltemperaturtrender över tid kan systemet upptäcka gradvis försämring av kylvägar eller isoleringsbrott innan katastrofala fel inträffar. Övervakning av reaktionstidsdrift avslöjar slitage i pilotsteget eller föroreningsinducerade friktionsökningar. Dessa insikter möjliggör förutsägande underhållsschemaläggning som minimerar oplanerade driftstopp.

IO-Link-utrustade hydrauliska styrventiltyper började volymproduktion i juli 2022 och är nu tillgängliga i både direktverkande och pilotstyrda konfigurationer. Tekniken stöder både proportionella och vanliga on-off-ventiler, även om den största fördelen visas i högpresterande applikationer där signalkvalitet och diagnostiskt djup motiverar den blygsamma kostnadspremien.

Urvalskriterier för olika hydrauliska riktningsstyrventiltyper

Lỗi thường gặp nhất là xác định sai liệu van điều khiển áp suất có bảo vệ mạch thượng nguồn hay hạ lưu hay không. Hãy nhớ rằng van xả cảm nhận được áp suất đầu vào và thường đóng. Van giảm áp cảm nhận áp suất đầu ra, thường mở và phải có cống thoát nước bên ngoài. Khi bạn nhìn thấy biểu tượng điều khiển áp suất, hãy luôn kiểm tra xem đường dây thí điểm kết nối với cổng nào và liệu đường thoát nước có tồn tại hay không trước khi kết luận loại van mà nó đại diện.

Flödeshastigheten står som den primära determinanten. Tillämpningar som kräver mindre än 60 liter per minut kan använda antingen direktverkande eller pilotmanövrerade ventiler, med valet styrt av trycktillgänglighet och behov av svarstid. System som hanterar högre flödeshastigheter måste använda pilotmanövrerade ventiler för att undvika överdriven solenoidstorlek och värmealstring. Försök att specificera direktverkande ventiler för högflödestillämpningar resulterar i oekonomiska konstruktioner med svåra termiska utmaningar.

Driftstryckintervallet har olika betydelse för de två huvudventiltyperna. Direktverkande riktningsventiler hanterar hela tryckintervallet från noll till systemmaximum, vilket gör dem obligatoriska för kretsar som måste fungera innan trycket ökar eller under tryckförlustscenarier. Pilotmanövrerade ventiler kräver minsta tryckskillnad för tillförlitlig drift, vanligtvis 3 till 5 bar. Tillämpningar där detta minimum inte kan garanteras kräver direktverkande ventiler eller externa pilotförsörjningsarrangemang.

Styrprecisionsbehov avgör om standard on-off ventiler räcker eller om proportionella eller servoriktade reglerventiler är nödvändiga. Enkla sekventiella operationer som att klämma, förlänga eller dra in kräver endast diskret lägesväxling. Tillämpningar som kräver mjuka rörelseprofiler, exakt positionering eller kraftreglering kräver proportionell kontroll. Extremt dynamiska applikationer som aktiv stabilisering eller spårning med hög bandbredd kräver servoventiler trots högre kostnader och underhållskrav.

Vätskerengöringsförmågan måste anpassas till ventildesignens känslighet. Riktningsventiler av spoletyp kräver strikt renhetsunderhåll, typiskt ISO 4406 18/16/13 eller bättre, med servoventiler som kräver ännu hårdare kontroll. Applikationer i förorenade miljöer eller där filtreringsunderhållet kan vara inkonsekvent bör gynna ventiler av tallrikstyp som tål ISO 4406 20/18/15 eller något högre föroreningsnivåer.

Miljöfaktorer påverkar både ventiltyp och integrationsmetod. Mobil utrustning som utsätts för vibrationer, extrema temperaturer och smutsiga förhållanden använder vanligtvis pilotstyrda tallriksventiler med robusta mekaniska gränssnitt. Industriell automation i kontrollerade miljöer kan utnyttja spoolventiler med proportionell styrning och digitalt nätverk. Explosiva atmosfärer kan kräva pneumatisk aktivering eller egensäkra elektriska konstruktioner oavsett andra preferenser.

Tillgänglighet av elektrisk kraft och begränsningar för termisk hantering åsidosätter ibland hydrauliska överväganden. En kompakt elektrohydraulisk enhet med begränsad kylkapacitet kan specificera pilotstyrda ventiler enbart för att minska värmeutvecklingen, och acceptera tryckberoendet som en nödvändig kompromiss. Omvänt kan en mobil maskin med gott om elektrisk kapacitet och kylning men som arbetar i lastkännande system använda direktverkande ventiler för att upprätthålla tryckoberoende.

Integrationsarkitekturen påverkar i allt högre grad urvalsbesluten. System designade för Industry 4.0-anslutning bör specificera proportionella eller servoriktade styrventiler med IO-Link eller fältbussgränssnitt för att möjliggöra diagnostisk datainsamling och förutsägande underhållsstrategier. Traditionella system utan datainfrastruktur kan fortsätta att använda analoga eller på-av-ventiler tills en bredare uppgradering av styrsystemet motiverar digital konvertering.

Nya trender inom hydraulisk riktningsstyrventilteknik

Olika typer av hydrauliska riktningsventiler dominerar specifika applikationskategorier baserat på deras prestandaegenskaper som matchar industrikrav.

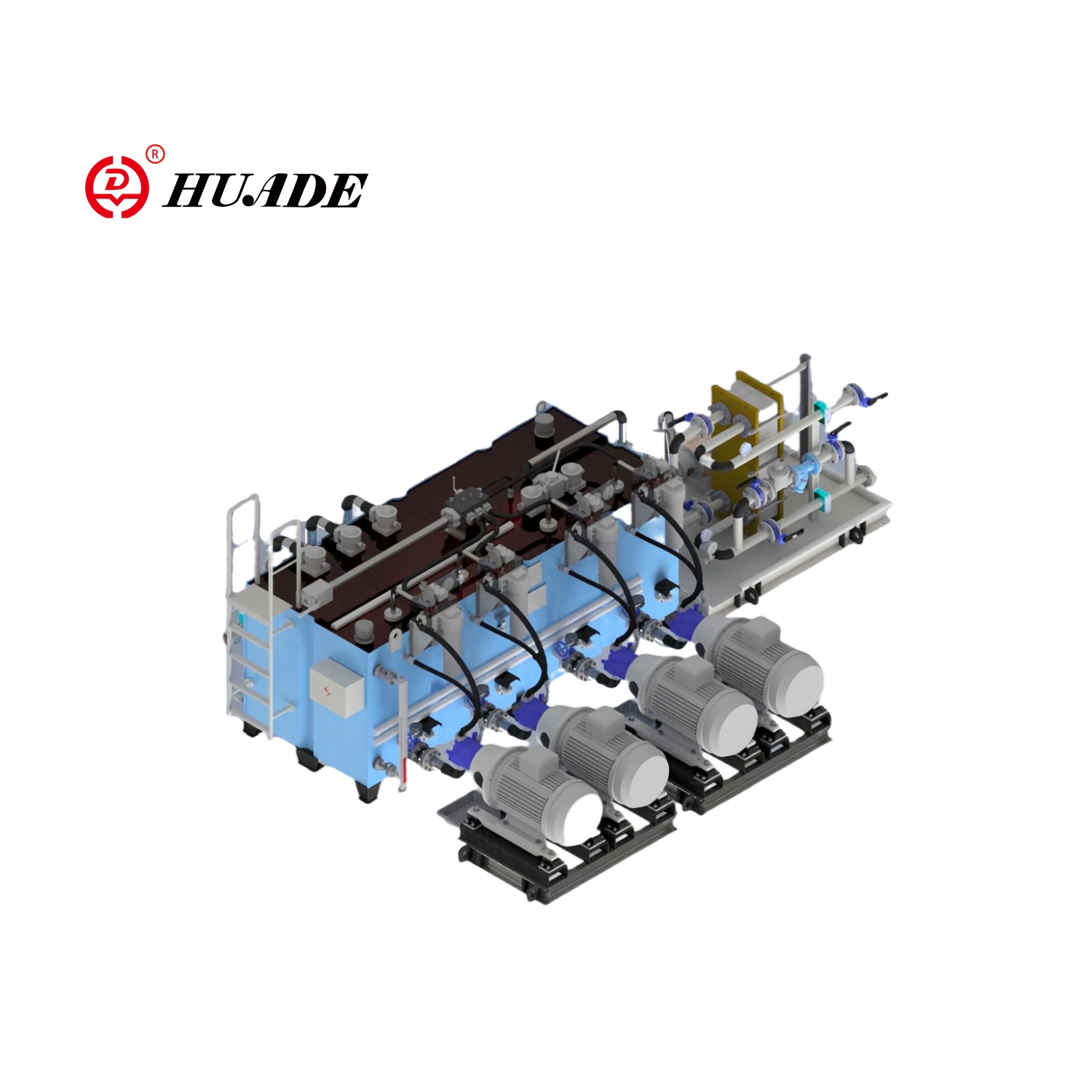

Mobil anläggningsutrustning som grävmaskiner, hjullastare och bulldozrar använder huvudsakligen pilotstyrda, lastkännande riktningsventiler i 4/3-konfigurationer. Dessa maskiner kräver hög flödeskapacitet (ofta 200 till 600 liter per minut) för att driva stora bomcylindrar och färdmotorer samtidigt som de bibehåller rimlig komplexitet i det elektriska systemet. Den pilotstyrda designen håller solenoidens strömförbrukning lågt trots höga flödeshastigheter. Belastningsavkännande kretsar med tandemcentrumventiler minskar motorns bränsleförbrukning under tomgångsperioder, en kritisk fördel i arbetscykler med betydande väntetider mellan arbetscyklerna.

Jordbrukstraktorer använder liknande ventiltyper för redskapsstyrning men inkluderar ofta elektrohydrauliska proportionella riktningsventiler för kopplingar och styrsystem där mjuk rörelse förbättrar förarens komfort och precision. Den hårda, smutsiga miljön som är typisk för jordbruksverksamhet gynnar tallriksventiler i huvudredskapskretsar där föroreningstoleransen uppväger fördelarna med proportionell spolkontroll.

Industriella formsprutningsmaskiner använder proportionella riktningsventiler av spoletyp för att styra öppnings-, stängnings- och utmatningssekvenser. Den exakta hastighetskontrollen möjliggör optimering av cykeltiden samtidigt som den förhindrar skador på formar eller delar. Den kontrollerade fabriksmiljön tillåter underhåll av den strikta vätskerenheten som dessa servokvalitetsventiler kräver. Ventilkonfigurationer med stängt centrum bibehåller stabil kontroll av formens position under insprutningstryckbelastningar.

Verktygsmaskinhydraulik för fräsmaskiner, slipmaskiner och svarvar använder vanligtvis proportionella eller servoriktade styrventiler som styr axelmatningshastigheter och verktygsfastspänning. Positioneringsnoggrannheten och den jämna rörelsen som är avgörande för ytfinishens kvalitet kräver den kontinuerliga moduleringsförmågan som dessa ventiltyper ger. I avancerade verktygsmaskiner möjliggör servoventiler med frekvensrespons över 100 Hz vibrationsdämpning som förbättrar skärkvaliteten.

Utrustning för materialtestning och flygsimuleringssystem representerar yttersta prestandakraven. Dessa applikationer använder servoriktningsventiler med svarstider under 10 millisekunder och positioneringsupplösning mätt i mikron. Ventilerna arbetar med extremt ren vätska, ofta ISO 4406 15/13/10 eller bättre, och kräver specialiserad filtrerings- och konditioneringsutrustning för att upprätthålla nödvändiga renhetsnivåer.

Marint däcksmaskineri som kranar, vinschar och luckor använder robusta pilotstyrda riktningsventiler som kan arbeta i korrosiva saltvattenmiljöer. Dessa ventiler använder ofta tallrikskonstruktioner för tät avstängning när man håller hängande laster och använder explosionssäkra magnetkapslingar för att uppfylla sjösäkerhetsstandarder.

Enkla pneumatiska kretsar som styr hydraulpressar, lyftbord eller materialhanteringsutrustning använder ofta grundläggande direktverkande 4/2 eller 4/3 riktningsventiler. Dessa applikationer värdesätter enkelhet och låg kostnad framför avancerade funktioner, och deras blygsamma flödeskrav (vanligtvis under 40 liter per minut) förblir inom direktverkande ventilkapacitet.

Nya trender inom hydraulisk riktningsstyrventilteknik

Utvecklingen av hydrauliska riktningsstyrventiltyper fortsätter längs flera parallella vägar som drivs av Industry 4.0-integration, energieffektivitetskrav och miniatyriseringskrav.

Digitala kommunikationsprotokoll expanderar bortom högpresterande proportionella ventiler och servoventiler till standardav- och på riktningsventiler. Eftersom den inkrementella kostnaden för IO-Link-gränssnittselektronik minskar, erbjuder även grundläggande 4/3-ventiler nu digitala anslutningsmöjligheter. Denna demokratisering av diagnostiska data möjliggör tillståndsövervakning över hela hydrauliska system snarare än bara premiumkomponenter, vilket förbättrar den totala utrustningens effektivitet (OEE) genom bättre underhållsplanering.

Energieffektivt tryck driver införandet av avancerade centerpositionsdesigner och lastkännande hydraulik. Modern mobil utrustning använder i allt högre grad proportionella riktningsventiler med elektroniska styrenheter som implementerar sofistikerade tryckkompensationsalgoritmer, vilket minskar effektförlusterna som är inneboende i traditionella flödesdelare och prioritetsventiler. Vissa system använder nu individuella elmotorer som driver små pumpar vid varje ställdon, vilket eliminerar riktningsventilen helt i en övergång mot elektrohydrauliska ställdon (EHA).

Ventilintegration fortsätter att komprimera flera funktioner till enstaka kroppar. Riktningsventiler monterade på grenröret innehåller i allt högre grad tryckkompensering, lasthållande backventiler och elektronisk styrning direkt i ventilenheten snarare än att de kräver separata komponenter. Denna integration minskar läckagepunkter, förenklar monteringen och minskar det fysiska fotavtrycket för hydrauliska system.

Förbättringar av föroreningstolerans fokuserar på att förlänga serviceintervaller och minska den totala ägandekostnaden. Vissa tillverkare erbjuder nu hybridkonstruktioner som kombinerar kontamineringstoleransen hos tallriksventiler med kontinuerlig flödesmodulering som närmar sig spolventilens prestanda genom sofistikerade sätesgeometrier och styralgoritmer.

Funktionssäkerhetskrav från standarder som ISO 13849 och IEC 61508 påverkar i allt högre grad riktningsventilens design. Säkerhetsklassade ventiler inkluderar redundanta sensorer, diagnostisk täckning för potentiella fellägen och integrerad övervakning som upptäcker farliga fel. Dessa funktioner gör det möjligt för hydrauliska system att uppnå nödvändiga säkerhetsintegritetsnivåer (SIL 2 eller SIL 3) som tidigare var svåra att uppnå med vätskekraftskomponenter.

Att förstå hela spektrat av hydrauliska riktningsstyrventiltyper gör det möjligt för ingenjörer att fatta välgrundade beslut som optimerar systemets prestanda, tillförlitlighet och kostnad. Klassificeringen efter väg- och positionsnummer, ventilelementdesign, aktiveringsmetod och funktionsprincip ger ett strukturerat ramverk för val av ventil. Inom detta ramverk sätter den grundläggande distinktionen mellan direktverkande och pilotstyrda konstruktioner flödeskapacitetsgränser som ingen mängd konstruktionsoptimering kan övervinna. Proportionella och servoteknologier utökar kontrollprecisionen för krävande applikationer samtidigt som de driver adoptionen av digitala gränssnitt som omvandlar ventiler från passiva komponenter till intelligenta noder i nätverksanslutna styrarkitekturer. När hydraulsystem utvecklas mot större integration med industriella nätverk och högre effektivitetsstandarder, blir matchning av ventilkapacitet till applikationskrav allt mer sofistikerad, vilket kräver djup kunskap om både vätskemekanik och styrsystemsteknik.