När ingenjörer och tekniker söker efter "vilka är de tre typerna av ventiler" blir de ofta förvånade över att finna att det inte finns något enskilt universellt svar. Sanningen är mer nyanserad än en enkel lista med tre kategorier. Klassificeringen av ventiler beror helt på det operativa sammanhanget, oavsett om du arbetar med hydrauliska kraftsystem, industriella processrör eller mekanisk ställdonintegration.

Denna komplexitet är inte en bugg i teknisk terminologi – det är en funktion. Olika industridiscipliner har utvecklat sina egna klassificeringsramverk eftersom de prioriterar olika ventilegenskaper. En hydraulisk systemkonstruktör fokuserar på styrfunktioner, medan en processanläggningsingenjör bryr sig om serviceuppgifter och en underhållstekniker behöver förstå mekaniska rörelsetyper för val av ställdon och rumslig planering.

I den här omfattande guiden kommer vi att utforska de tre mest auktoritativa klassificeringsramarna som definierar ventiltyper i olika tekniska sammanhang. Varje ramverk representerar ett legitimt svar på "tre typer"-frågan, med stöd av industristandarder och verkliga tillämpningskrav.

Ram ett: Funktionell klassificering i fluidkraftsystem

I hydrauliska och pneumatiska system fungerar ventiler som de logiska utförarna av kraftöverföringskretsar. De tre grundläggande ventiltyperna i detta ramverk är baserade på reglerfunktion: riktningsventiler, tryckregleringsventiler och flödeskontrollventiler. Denna klassificering dominerar automationsteknik och är uttryckligen erkänd i ISO 1219 (vätskeeffektsymboler) och NFPA T3.10.19-standarder.

Riktningsstyrventiler

Riktningsventiler (DCV) etablerar den logiska grunden för alla vätskekraftsystem. Deras primära funktion är att dirigera, avleda eller blockera vätskeflödesbanor inom en krets, och därigenom bestämma rörelseriktningen för ställdon som hydraulcylindrar (förlänga, dra in eller hålla) eller hydraulmotorer (medurs, moturs eller stoppa).

Den interna arkitekturen hos DCVs faller in i två dominerande designfilosofier: slidventiler och tallriksventiler. Slidventiler består av ett exakt bearbetat cylindriskt element (spolen) med land och spår som glider i en matchande borrning. När spolen rör sig axiellt, täcker eller avtäcker den portar i ventilkroppen och omdirigerar vätskebanor. Den här designen utmärker sig när det gäller att implementera komplex kopplingslogik – en enda ventilkropp kan uppnå 4-vägs 3-läges eller 5-vägs 2-lägeskonfigurationer. Emellertid har slidventiler en inneboende fysisk egenskap som kallas spelrumstätning. För att tillåta en jämn glidrörelse måste det finnas ett radiellt spel på flera mikrometer mellan spolen och hålet. Detta skapar oundvikligt inre läckage (spoolbypass) under tryck, vilket gör slidventilerna olämpliga för långvarig lasthållning utan extra backventiler.

Poppetventiler använder däremot ett rörligt stängningselement (kon, kula eller skiva) som trycker mot ett säte vinkelrätt mot flödet. Detta skapar en kontaktförsegling eller ansiktstätning. När det är stängt hjälper systemtrycket faktiskt till att pressa elementet hårdare mot sätet, vilket uppnår en positiv tätning med nästan noll läckage. Detta gör tallriksventiler idealiska för lasthållning, säkerhetsavstängning och högtrycksisolering. Slaget är vanligtvis kort, vilket resulterar i extremt snabba svarstider, och öppningsfunktionen ger en självrengörande effekt som ger tallriksdesign överlägsen föroreningstolerans jämfört med spolar.

Specifikationen för DCV följer ett standardnotationssystem baserat på "vägar" (antal vätskeportar) och "positioner" (antal stabila spoltillstånd). En 4-vägs 3-lägesventil (4/3) har till exempel fyra portar – tryck (P), tank (T) och två arbetsportar (A, B) – och tre stabila positioner. Mitttillståndet för 3-lägesventiler är avgörande för systemets beteende. Ett stängt centrum av O-typ blockerar alla portar, låser ställdonen på plats men orsakar pumptryckuppbyggnad. Ett flottörcentrum av H-typ förbinder A, B och T samtidigt som det blockerar P, vilket gör att ställdonet kan flyta fritt. En tandemcentral av Y-typ ansluter P och T samtidigt som den blockerar A och B, lossar pumpen till tanken och minskar värmeutvecklingen samtidigt som manöverdonets låsning bibehålls.

Tryckregleringsventiler

I hydraulisk fysik är tryck lika med kraft per ytenhet ($$P = F/A$$). Därför är styrning av systemtrycket i huvudsak styrning av manöverdonets uteffekt. Tryckreglerventiler begränsar maximalt systemtryck eller reglerar lokaliserat kretstryck för att upprätthålla säkra driftsförhållanden och uppnå kraftkontrollmål.

Avlastningsventilen fungerar som säkerhetshörnstenen - en normalt stängd ventil kopplad parallellt med systemet. När systemtrycket överstiger den fjäderinställda krafttröskeln, öppnar ventilen och leder överflödig vätska tillbaka till tanken, vilket begränsar maximalt systemtryck. Detta förhindrar katastrofala fel på slangar, tätningar och ställdon under överbelastningsförhållanden. Direktmanövrerade övertrycksventiler reagerar snabbt men uppvisar betydande trycköverstyrning (skillnaden mellan spricktryck och fullt flödestryck). Pilotmanövrerade avlastningsventiler använder en liten pilotventil för att styra huvudspolens öppning, vilket ger en plattare tryck-flödeskarakteristisk kurva som upprätthåller ett stabilare systemtryck över breda flödesområden. Pilotstyrda konstruktioner underlättar också fjärrstyrd tryckjustering och systemavlastningsfunktioner.

Roterande rörelseventiler har stängningselement som roterar runt en axel, vanligtvis 90 grader för att uppnå fullt slag. Representativa exempel inkluderar kulventiler, vridspjällsventiler och pluggventiler. Dessa konstruktioner erbjuder kompakt struktur, låg vikt och snabb drift. De utmärker sig i utrymmesbegränsade installationer och applikationer som kräver snabb aktivering. Brandsäker certifieringstestning enligt API 607 eller API 6FA är vanligt för roterande ventiler i kolväteservice, vilket verifierar att metall-mot-metall reservtätning aktiveras om mjuka säten brinner bort under en brand.

Sekvensventiler styr operationsordningen genom att förbli stängda tills inloppstrycket når ett börvärde, och öppnas sedan automatiskt för att tillåta flöde till nedströmskretsar. Till skillnad från avlastningsventiler som tömmer vätska till tanken, riktar sekvensventiler utloppsflödet till arbetskretsarna och kräver därför vanligtvis en extern dräneringsanslutning för att hantera kontrollkammarläckage utan att kontaminera arbetsportens signal.

Motbalansventiler är kritiska för hissning och vertikala rörelsesystem. Installerade i en cylinders returledning är de inställda på ett tryck något över vad belastningen skapar genom tyngdkraften. Genom att generera mottryck förhindrar de att lasten faller fritt under gravitationskraften, vilket säkerställer en jämn kontrollerad nedstigning. Moderna motviktsventiler integrerar en backventil som tillåter fritt bakåtflöde för lyftoperationer.

Flödeskontrollventiler

Flödeskontrollventiler reglerar vätskevolymen per tidsenhet genom ventilen och styr därigenom manöverdonets hastighet (cylinderförlängnings-/indragningshastighet eller motorns rotationshastighet). Grundflödesekvationen genom en öppning är$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$där Q är flödeshastighet, A är öppningsarea och AP är tryckskillnad över öppningen.

Den enklaste flödeskontrollen är en nålventil, klassad som icke-kompenserad. Från ekvationen ovan beror flödet Q inte bara på öppningsarean A utan också på kvadratroten av tryckskillnaden ΔP. Om belastningen varierar, varierar ΔP, vilket orsakar hastighetsinstabilitet. För att lösa detta grundläggande problem har tryckkompenserade flödeskontrollventiler en intern konstant-differentialtryckreduceringsventil (kompensatorn) i serie med strypöppningen. Denna kompensator justerar automatiskt sin egen öppning baserat på belastningstrycket för att bibehålla konstant ΔP över huvudöppningen. Med ΔP hållen konstant blir flödet Q en funktion av endast öppningsarea A, vilket uppnår lastoberoende konstantvarvtalsreglering.

Kretsläget för flödesreglerventilerna definierar hastighetsregleringsmetoden. Mätare-in-kontroll placerar ventilen som styr flödet in i ställdonet. Detta passar applikationer med konstanta, resistiva belastningar men kan inte skapa mottryck - när man möter överskridande belastningar som gravitationsdriven rörelse, kommer ställdonet att springa iväg. Mätare-out-kontroll placerar ventilen som styr flödet som lämnar ställdonet. Genom att bygga upp ett mottryck på retursidan skapar detta ett styvare hydrauliskt stöd som effektivt förhindrar överkörning av last och ger överlägsen rörelsejämnhet. Mottrycket kan emellertid orsaka tryckförstärkning i inloppskammaren, vilket kräver noggrann verifiering av tryckklassificeringen under konstruktionen.

| Typ av ventil | Primär funktion | Kontrollparameter | Typiska applikationer | Nyckelstandarder |

|---|---|---|---|---|

| Riktningskontroll | Led vätskebanor | Flödesriktning | Cylindersekvensering, motorreversering, logiska kretsar | ISO 5599, NFPA T3.6.1 |

| Tryckkontroll | Begränsa eller reglera trycket | System/kretstryck | Systemskydd, kraftkontroll, lastsekvensering | ISO 4411, SAE J1115 |

| Flödeskontroll | Reglera flödet | Ställdonets hastighet | Hastighetskontroll, synkronisering, matningshastighetshantering | Strypförmåga |

Ram två: Servicepliktsklassificering i processrör

När vi byter sammanhang från vätskekraftkretsar till industriella processanläggningar – som omfattar olja och gas, kemisk bearbetning, vattenbehandling och kraftgenerering – klassificeras de tre typerna av ventiler efter deras serviceplikt i rörsystemet. Detta ramverk erkänner isoleringsventiler, reglerventiler och backventiler som den grundläggande treenigheten. Denna klassificering dominerar utvecklingen av P&ID (Piping and Instrumentation Diagram) och återspeglas i rörledningsstandarder som ASME B31.3 och API 600.

Isoleringsventiler

Isoleringsventiler (även kallade blockventiler eller avstängningsventiler) är utformade för att tillåta antingen fullt flöde eller fullständig blockering. De fungerar i helt öppna eller helt stängda lägen och bör aldrig användas för strypning. Långvarig drift i delvis öppna lägen får höghastighetsvätska att erodera tätningsytor genom ett fenomen som kallas tråddragning, vilket förstör tätningsprestanda och leder till katastrofalt läckage.

Grindventiler representerar den klassiska linjära avstängningsdesignen. En kilformad skiva rör sig vinkelrätt mot flödesriktningen för att stänga av flödet. När den är helt öppen bildar flödesvägen en rak kanal med minimalt tryckfall, vilket gör slussventiler idealiska för tjänster där lågt motstånd är kritiskt. Spjällventiler finns i två spindelkonfigurationer med olika funktionsegenskaper. Stigande spindelventiler (OS&Y—Outside Screw and Yoke) har yttre gängor som gör att spindeln stiger när handratten vrids. Detta ger en visuell positionsindikation – förlängt skaft betyder öppet – och håller gängorna borta från kontakt med processmedia, vilket förhindrar korrosion. Dessa är standard i brandskyddssystem och kritiska processlinjer där positionssikten är säkerhetskritisk. Icke-stigande spindelventiler (NRS) har spindeln roterande men inte förflyttande vertikal, med de inre muttergängorna inbyggda i kilen. Denna design minimerar vertikala utrymmeskrav, vilket gör dem lämpliga för nedgrävda rörledningar eller trånga utrymmen, men saknar intuitiv positionsindikering och utsätter gängor för mediakorrosion.

Grindventiler kräver flervarvsdrift, vilket betyder långsam öppning och stängning. Även om detta förhindrar vattenslag, gör det dem olämpliga för nödavstängning. Tätningsytorna är också känsliga för gnagsår (kallsvetsning av metallytor under tryck och friktion).

Kulventiler representerar den moderna standarden för roterande avstängning. En sfär med ett genomgående hål fungerar som förslutningselement. Rotation 90 grader uppnår full öppen eller helt stängd drift med hastighet och effektivitet. Kulventiler med full port har håldiametrar som matchar röret, vilket resulterar i försumbart flödesmotstånd. Tätningsmekanismen skiljer sig fundamentalt mellan flytande kula och tappmonterade konstruktioner. I flytande kulventiler stöds kulan endast av sätena och "flyter" inuti kroppen. Mediatryck trycker bollen mot nedströmssätet, vilket skapar tät tätning. Den här konstruktionen fungerar för lågt till medeltryck och små diametrar, men i högtrycksapplikationer med stor borrning blir arbetsmomentet enormt och sätena deformeras under påfrestning. Tappmonterade kulventiler fixerar kulan mekaniskt mellan övre och nedre tappar, vilket förhindrar kulrörelser. Mediatryck trycker fjäderbelastade säten mot kulan för att uppnå tätning. Denna design minskar avsevärt driftsvridmomentet och möjliggör dubbelblockering och avtappning (DBB), vilket gör den till API 6D-valet för pipelinetransmission och högtryckstillämpningar.

Reglerventiler

Reglerventiler (även kallade reglerventiler eller strypventiler) är utformade för att modulera flödesmotstånd och därigenom styra flödeshastighet, tryck eller temperatur. Till skillnad från isoleringsventiler måste de tåla höga hastigheter, turbulens och kavitation eller blinkningar som uppstår vid partiell öppning. De öppnar och stänger aldrig bara – de lever i strypzonen.

การกระตุ้นโซลินอยด์

Vridspjällsventiler använder en skiva som roterar i flödesströmmen för att kontrollera flödet. Traditionella koncentriska vridspjällsventiler tjänar enkla lågtrycksvattensystem, men excentriska vridspjällsventiler har kommit in på den högpresterande kontrollarenan. Dubbelförskjutna konstruktioner har spindelaxeln förskjuten från både skivans centrum och rörets mittlinje. Denna kameffekt gör att skivan snabbt lyfts bort från sätet vid öppning, vilket minskar friktion och slitage. Trippelförskjutna konstruktioner lägger till en tredje vinkelförskjutning mellan säteskonens axel och rörets mittlinje. Detta uppnår verklig "friktionsfri" drift, vilket möjliggör hårdförsegling av metall mot metall som når bubbeltät noll läckage och tål extrem temperatur och tryck. Trippelförskjutna metalltätade vridspjällsventiler dominerar svåra användningsområden för ånga och kolväte.

Ventildimensioneringens fysik kräver beräkningsbaserat urval. Flödeskoefficienten ($$C_v$$) definierar gallon per minut av 60°F vatten som strömmar genom ventilen vid 1 psi tryckfall. Den fungerar som det universella måttet för ventilkapacitet. Formeln för storlek$$C_v = Q\\sqrt{SG/\\Delta P}$$relaterar flödeshastighet Q, specifik vikt SG och tryckfall ΔP.

Av avgörande betydelse för svår flytande service är förståelse för blinkning och kavitation. När vätska accelererar genom ventilens vena contracta (minsta area), når hastighetstoppar och tryck sin lägsta punkt. Nedströms återhämtar sig trycket delvis. Blinkande uppstår när post-vena contracta-trycket inte kan återhämta sig över vätskans ångtryck - vätskan förångas permanent till tvåfasflöde och höghastighets ång-vätskeblandning orsakar allvarliga erosiva skador. Kavitation uppstår när vena contracta-trycket faller under ångtrycket (bildar bubblor), men nedströmstrycket återhämtar sig över ångtrycket. Bubblorna imploderar och genererar extrema lokaliserade mikrostrålar och stötvågor som orsakar katastrofalt buller, vibrationer och gropbildning i material. Tryckåtervinningsfaktorn ($$F_L$$) kännetecknar en ventils kavitationsmotstånd. Globventiler har vanligtvis höga$$F_L$$värden (låg återhämtning), vilket ger överlägset kavitationsmotstånd jämfört med kul- och fjärilsventiler (lågt$$F_L$$, hög återhämtning).

Backventiler

Backventiler (backventiler) är självaktiverande anordningar som öppnar med framåtflöde och stänger med backflöde. De skyddar primärt pumparna från skador på omvänd rotation och förhindrar systemdränering. Till skillnad från andra ventiltyper fungerar de utan externa styrsignaler - vätskemoment och gravitation ger manöverkraften.

Svängbackventiler har en skiva som roterar runt en gångjärnsstift. De erbjuder lågt flödesmotstånd men är benägna att skratta i skivor under låghastighets- eller pulserande flödesförhållanden. I applikationer med snabb flödesomkastning kan svängningskontroller generera en destruktiv vattenhammare när skivan slår igen. Lyftbackventiler har en skiva som rör sig vertikalt, liknande konstruktion som klotventiler. De ger tät tätning och tål högt tryck, men uppvisar högt flödesmotstånd och känslighet för blockering av skräp. Tiltande skivbackventiler representerar premiumlösningen för stora pumpstationer (översvämningskontroll, vattenförsörjning). Skivans svängningsaxel sitter nära sittytan och skapar en balanserad bäryta. Kort slaglängd möjliggör extremt snabb stängning med dämpande verkan, vilket dramatiskt minskar vattenhammarens tryckspikar.

| Typ av ventil | Driftläge | Positionera stater | Strypförmåga | Primära standarder |

|---|---|---|---|---|

| Isolering/block | Endast på-av | Helt öppen eller helt stängd | Rekommenderas inte | API 600, API 6D, ASME B16.34 |

| Reglering/Kontroll | Modulerande | Vilken position som helst i stroke | Långsamt till måttligt | IEC 60534, ANSI/ISA-75 |

| Icke-retur | Automatisk | Självmanövrerad av flöde | N/A (binär check) | API 594, BS 1868 |

Ram tre: Mekanisk rörelseklassificering för ställdonintegrering

Den tredje stora klassificeringsramen kategoriserar ventiler efter den fysiska rörelsebanan för deras stängningselement. Detta perspektiv är väsentligt för val av ställdon (pneumatisk, elektrisk, hydraulisk), planering av rumslig layout och utveckling av underhållsstrategi. De tre typerna är linjärrörelseventiler, roterande rörelseventiler och självmanövrerade ventiler.

Linjärrörelseventiler

Linjärrörelseventiler har stängningselement som rör sig i en rak linje, antingen vinkelrätt eller parallellt med flödesriktningen. Representativa exempel inkluderar slussventiler, klotventiler, membranventiler och klämventiler. Linjär rörelse omvandlar vanligtvis rotationsmoment till massiv linjär dragkraft genom gängade skaft, vilket ger utmärkt tätningskraft (hög enhetssätespåkänning). Strypresponsen tenderar att vara mer linjär, lämplig för applikationer med hög precision. Slaglängden är dock vanligtvis lång, vilket resulterar i höga ventilhöjder (betydande utrymmeskrav).

Membranventiler och klämventiler förtjänar särskild uppmärksamhet inom linjära ventilkonstruktioner på grund av deras unika "mediaisolerings"-egenskaper. Dessa ventiler stänger av flödet genom att komprimera ett flexibelt membran eller elastomerhylsa, vilket helt isolerar manövermekanismen från processmedia. Detta ger viktiga fördelar i sanitära applikationer (läkemedel, livsmedel och dryck) där föroreningsförebyggande är av största vikt, och i slurryapplikationer (gruvdrift, avloppsvatten) där slipande partiklar snabbt skulle förstöra metallbeklädnadskomponenter. Materialvalet för membranet eller hylsan (PTFE, EPDM, naturgummi) blir det primära kompatibilitetsövervägandet snarare än kroppsmetallurgi.

Roterande rörelseventiler

Roterande rörelseventiler har stängningselement som roterar runt en axel, vanligtvis 90 grader för att uppnå fullt slag. Representativa exempel inkluderar kulventiler, vridspjällsventiler och pluggventiler. Dessa konstruktioner erbjuder kompakt struktur, låg vikt och snabb drift. De utmärker sig i utrymmesbegränsade installationer och applikationer som kräver snabb aktivering. Brandsäker certifieringstestning enligt API 607 eller API 6FA är vanligt för roterande ventiler i kolväteservice, vilket verifierar att metall-mot-metall reservtätning aktiveras om mjuka säten brinner bort under en brand.

Kretsläget för flödesreglerventilerna definierar hastighetsregleringsmetoden. Mätare-in-kontroll placerar ventilen som styr flödet in i ställdonet. Detta passar applikationer med konstanta, resistiva belastningar men kan inte skapa mottryck - när man möter överskridande belastningar som gravitationsdriven rörelse, kommer ställdonet att springa iväg. Mätare-out-kontroll placerar ventilen som styr flödet som lämnar ställdonet. Genom att bygga upp ett mottryck på retursidan skapar detta ett styvare hydrauliskt stöd som effektivt förhindrar överkörning av last och ger överlägsen rörelsejämnhet. Mottrycket kan emellertid orsaka tryckförstärkning i inloppskammaren, vilket kräver noggrann verifiering av tryckklassificeringen under konstruktionen.

Självmanövrerade ventiler

Självmanövrerade ventiler kräver ingen extern kraftkälla – elektrisk, pneumatisk eller hydraulisk. De verkar enbart från energi inom själva processmediet. Backventiler använder flytande kinetisk energi, avlastnings- och säkerhetsventiler använder statisk tryckkraft och självmanövrerade tryckregulatorer använder tryckbalansåterkoppling. Frånvaron av extern ström gör dessa ventiler helt felsäkra för vissa kritiska tillämpningar.

Självmanövrerade ventiler uppvisar emellertid hysteres- och dödbandsegenskaper på grund av den fysiska balansen mellan vätskekraft och mekanisk fjäderkraft i kombination med friktion. Hysteres betyder att öppningstrycket och återställningstrycket skiljer sig åt - ventilen "minns" sitt tidigare tillstånd. Dödband är det ingångsområde inom vilket ingen utgångsändring sker. Överdrivet dödband orsakar kontrollinstabilitet, medan lämplig hysteres (såsom nedblåsning i övertrycksventiler – skillnaden mellan inställt tryck och återställstryck) är nödvändig för att förhindra ventilsnack (snabb cykling som skadar sätena och skapar farliga trycksvängningar). Standarder som ASME Section VIII Division 1 (kod för panna och tryckkärl) kräver specifika prestandakrav för självmanövrerade säkerhets- och avlastningsanordningar.

| Rörelsetyp | Stroke karakteristisk | Typiska ställdon | Utrymmeskrav | Svarshastighet |

|---|---|---|---|---|

| Linjär rörelse | Långt slag, hög dragkraft | Kolvcylinder, elmotor + ledskruv | Hög vertikal (höjdhöjd) | Långsamt till måttligt |

| Roterande rörelse | Kvartsvarv (90°) | Kuggstång, Scotch-yoke, elektrisk kvartsvarv | Låg vertikal, måttlig radiell | Snabb |

| Självmanövrerad | Variabel (mediadriven) | Ingen (integrerad fjäder/vikt) | Minimal (inget ställdon) | Beror på design |

Att välja rätt klassificeringsram för din ansökan

Att förstå vilka av dessa tre ramverk som ska tillämpas beror på ditt specifika tekniska sammanhang och beslutsfattande prioriteringar. Om du designar en automatiserad tillverkningscell med hydraulcylindrar och behöver programmera rörelsesekvenser, ger vätskekraftens funktionsklassificering (riktning, tryck, flöde) den logiska struktur du behöver. Dina kretsscheman kommer att använda ISO 1219-symboler som direkt motsvarar dessa funktionskategorier, och din felsökningsmetod kommer att fokusera på vilken kontrollfunktion som har misslyckats.

Om du planerar en kemisk processanläggning eller ett raffinaderi och utvecklar P&ID:er, överensstämmer tjänstepliktsklassificeringen (isolering, reglering, återgång) med hur processingenjörer tänker kring materialflödeskontroll. Dina ventilschemadokument kommer att kategorisera ventiler efter serviceuppgifter, och dina materialspecifikationer (API 6D för kulventiler i rörledningen, IEC 60534 för reglerventiler, API 594 för backventiler) följer naturligtvis detta ramverk. Skillnaden är viktig för upphandlingen – en kulventil med isolering kan ha ett annat trimmaterial, sätesläckageklass och ställdonstorlek än en kulventil med strypning av identisk storlek.

Om du är en mekanisk underhållstekniker som planerar ventilbyte i ett överbelastat utrustningsrum, eller om du väljer aktiveringspaket, styr den mekaniska rörelseklassificeringen (linjär, roterande, självmanövrerad) dina praktiska beslut. Du måste veta om du har vertikalt spelrum för en stigande spindel, om ditt befintliga ställdonets monteringsmönster passar roterande kvartsvarvsventiler och om du kan komma åt ventilen under drift. Denna klassificering påverkar också din reservdelsinventeringsstrategi – linjära ventilskaft och packning har olika slitagemönster och utbytesprocedurer jämfört med roterande ventillager och säten.

Verkligheten är att erfarna ingenjörer flyter mellan dessa ramverk beroende på vilken fråga som besvaras. En reglerventil i ett raffinaderi kan samtidigt beskrivas som en flödeskontrollventil (vätskeeffektfunktion), en reglerventil (processservicetjänst) och en linjärrörelseventil (mekanisk implementering). Varje beskrivning är korrekt inom sitt sammanhang, och var och en ger olika beslutsfattande information. Nyckeln är att inse att ventilklassificering inte är en stel taxonomi utan snarare en flexibel verktygsuppsättning av perspektiv.

Moderna ventilstandarder överbryggar ofta flera ramverk. Till exempel täcker IEC 60534 reglerventiler och adresserar både funktionskrav (flödesegenskaper, räckviddsförmåga) och mekaniska överväganden (ställdonets infästning, spindelkonstruktion). API 6D täcker rörledningsventiler och specificerar serviceprestanda (isolerings- och strypklasser) samtidigt som de beskriver mekaniska egenskaper (stigande spindel kontra icke-stigande spindel, monteringskrav på tapp). Denna gränsöverskridande integration speglar hur verkliga ingenjörsprojekt kräver holistisk förståelse snarare än isolerad kategorisk kunskap.

Slutsats: Kontext bestämmer klassificering

När någon frågar "vilka är de tre typerna av ventiler" börjar det tekniskt korrekta svaret med en fråga: tre typer enligt vilket klassificeringssystem? Vätskekraftingenjörens svar – riktningsstyrning, tryckkontroll och flödeskontroll – är fullt giltigt inom hydrauliska och pneumatiska automationssammanhang. Processingenjörens svar – isolering, reglering och återlämnande – beskriver på ett exakt sätt industriella rörtjänster. Maskiningenjörens svar – linjär rörelse, roterande rörelse och självmanövrerad – kategoriserar korrekt fysisk implementering och ställdonets gränssnitt.

Denna mångfald av giltiga svar är inte ett misslyckande med standardisering utan snarare en återspegling av ventilteknikens djup och bredd. Ventiler fungerar i skärningspunkten mellan vätskemekanik, materialvetenskap, mekanisk design och styrteori. Olika tekniska discipliner utvecklar naturligtvis klassificeringssystem som överensstämmer med deras problemlösningsmetoder och beslutsfattande prioriteringar.

För ingenjörer som arbetar över discipliner – som de som designar integrerade processtyrningssystem eller hanterar anläggningsomfattande tillförlitlighetsprogram – ger förståelsen av alla tre ramverk strategiska fördelar. Det möjliggör effektiv kommunikation med specialister från olika bakgrunder, stödjer bättre informerade beslut om val av utrustning och underlättar en mer omfattande felanalys. När en ventil går sönder och frågar om den misslyckades i sin riktningskontrollfunktion, dess isoleringstjänst eller dess mekaniska aktivering avslöjar olika aspekter av grundorsaken och vägleder olika korrigerande åtgärder.

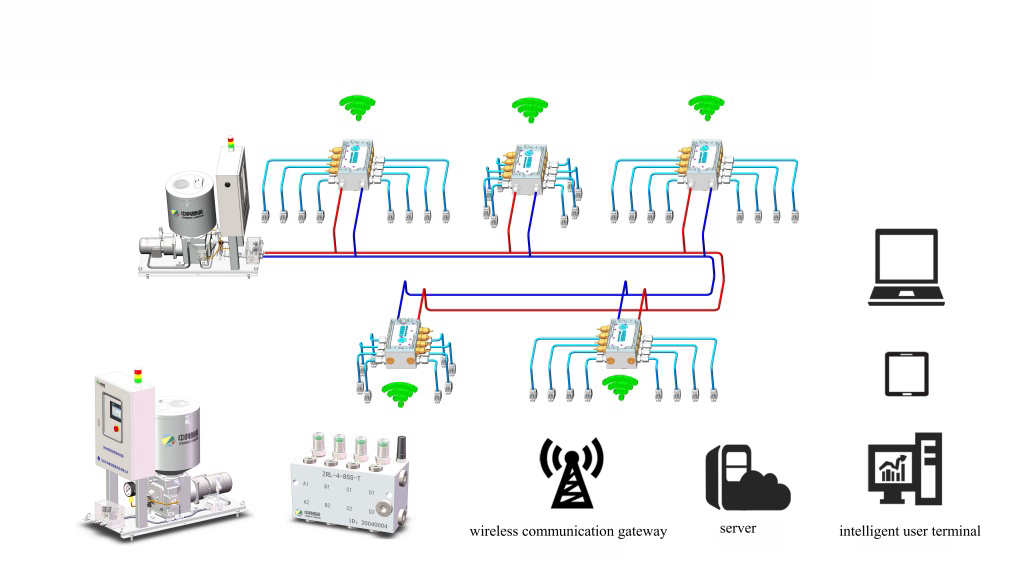

När ventilteknologin går framåt med digitala lägesställare, trådlös övervakning och algoritmer för förutsägande underhåll, förblir dessa grundläggande klassificeringsramverk relevanta. En smart ventil med inbyggd diagnostik har fortfarande en funktionell roll (tryckkontroll), har en processuppgift (strypning) och fungerar genom ett mekaniskt rörelseläge (roterande). Det digitala intelligensskiktet förbättrar prestanda och tillförlitlighet men ersätter inte behovet av att förstå dessa grundläggande kategoriseringar. Oavsett om du specificerar ventiler för en ny anläggning, felsöker ett felaktigt system eller optimerar en befintlig anläggning, är klarhet om vilken typ av klassificering som spelar roll i ditt specifika sammanhang det första steget mot teknisk excellens.