När en riktningsventil slutar fungera korrekt kan den få ett helt hydraulsystem att stanna. Dessa ventiler fungerar som "trafikledare" för vätskekraftsystem, och talar om för hydraulvätskan vart den ska gå och när. Men vad är det egentligen som gör att dessa kritiska komponenter misslyckas?

Grundorsakerna till fel på riktningsventilen inkluderar vanligtvis förorening (ansvarig för 70-80 % av felen), mekaniskt slitage, elektriska problem, tätningsförsämring och felaktig installation. Medan symtom som ventilen fastnar eller läckage är det som operatörerna märker först, involverar de underliggande mekanismerna ofta komplexa interaktioner mellan vätskekemi, mekanisk stress och termiska effekter.

Den här artikeln undersöker de fellägen som underhållsingenjörer och hydraultekniker oftast stöter på i industriella miljöer. Att förstå dessa mekanismer hjälper till att flytta underhållsstrategin från reaktiva reparationer till prediktivt förebyggande.

Kontaminering: Den primära boven

Kontaminering är den enskilt största orsaken till fel på hydrauliska ventiler inom olika industrier. Forskning visar genomgående att 70 till 90 procent av alla problem med hydrauliska system spåras tillbaka till förorenad vätska. Utmaningen ligger i att förstå att kontaminering kommer i två distinkta former, som var och en angriper ventilkomponenter genom olika mekanismer.

Kontaminering av hårda partiklar inkluderar damm, metallspån och nötande skräp som kommer in i systemet under montering, underhåll eller genom skadade tätningar. Dessa partiklar fungerar som sandpapper inuti ventilkroppen. Precisionspassningen mellan en spole och dess hål mäter vanligtvis bara 2 till 5 mikrometer (0,00008 till 0,0002 tum) - tunnare än ett människohår. När partiklar som är större än detta spel kommer in i gapet, fastnar de mellan de rörliga ytorna och orsakar trekroppsnötning.

Det slitna materialet skapar mikroskopiska spår på de högpolerade spolarna. Dessa spår förstör ventilens tätningsförmåga och skapar vätskebypassvägar. Högtrycksvätska strömmar sedan direkt till tankporten genom dessa repor, vilket gör att manöverdonen driver även när ventilen ska hålla position. Skadan blir självbevarande eftersom slitageskräpet som genereras av initial repor skapar mer nötande partiklar.

Själva spolen utsätts för slitage på de marker där den glider mot hålet. Mikroskopiska ytojämnheter skapar kontaktpunkter med hög spänning som gradvis polerar bort. Detta radiella slitage ökar frigångsdimensionen, vilket tillåter mer läckage. Slitagemönstret visar vanligtvis asymmetri eftersom tryckfördelningen runt spolens omkrets varierar med portkonfigurationer. En sida slits snabbare än andra, vilket potentiellt kan få spolen att spänna något i hålet och öka friktionen.

| Typ av ventil | Känslighetsnivå | Mål ISO 4406-kod | Typisk clearance | Risk för misslyckande |

|---|---|---|---|---|

| Servoventiler | Kritisk | 15/13/10 eller bättre | 1-3 μm | Pilotöppningar täpps till lätt; mindre kontaminering orsakar kontrollfel |

| Proportionella ventiler | Hög | 17/15/12 | 2-5 μm | Ökad friktion orsakar hysteres och minskad kontrollnoggrannhet |

| Solenoid riktningsventiler | Måttlig | 19/17/14 | 5-10 μm | Kan tolerera viss kontaminering men långvarig exponering orsakar tätningsslitage |

| Manuella spakventiler | Låg | 20/18/15 | >10 μm | Manuell kraft kan övervinna friktionen från lätt förorening |

Studier visar att förbättrad vätskerenhet från ISO 20/18/15 till 16/14/11 kan förlänga komponenternas livslängd med tre till fyra gånger. Underhållsteam som ignorerar dessa mål ser för tidigt ventilfel oavsett andra förebyggande åtgärder.

Det andra kontamineringshotet kommer från mjuka avlagringar som kallas lack eller lack. Till skillnad från hårda partiklar som filtrering kan ta bort, bildas lack genom kemiska reaktioner i själva hydraulvätskan. Höga temperaturer över 60°C (140°F) utlöser oxidation av basoljan, speciellt när den katalyseras av upplöst koppar eller järn från systemslitage. Oxidationsprodukterna löses till en början i vätskan men polymeriseras gradvis till klibbiga, olösliga föreningar.

Lackavlagringar ackumuleras företrädesvis på metallytor i områden med lågt flöde, särskilt runt spoländarna och kontrollkamrarna. Materialet fungerar som lim och fyller det kritiska spelet mellan spolen och hålet. Temperaturkänslighet skapar ett karakteristiskt felmönster som kallas "måndagsmorgonillamående". Under drift håller varm olja lackavlagringarna mjuka och halvupplösta, vilket gör att ventilen kan fungera. När utrustningen står på tomgång under en helg kyls vätskan och lacken hårdnar till en styv beläggning som mekaniskt låser spolen på plats. Operatörer som försöker starta systemet på måndag morgon hittar ventiler som vägrar att växla. När systemet värms upp genom avlastningsventilens bypass, mjuknar lacken igen och felet försvinner mystiskt.

Traditionella oljeanalysmetoder som använder spektrometri kan inte detektera lackprekursorer eftersom de existerar som submikrona mjuka partiklar. Membrane Patch Colorimetry (MPC)-testet efter ASTM D7843 ger den enda tillförlitliga tidiga varningen. Detta test passerar olja genom ett 0,45 mikrometer filtermembran och fångar in olösliga nedbrytningsprodukter som färgar membranet. En spektrofotometer mäter färgintensiteten i CIE Labs färgrymd, vilket ger ett ΔE-värde. Värden under 15 indikerar låg lackrisk, medan värden över 30-40 signalerar nära förestående ventilfastsättning och kräver omedelbart ingripande med elektrostatisk filtrering eller jonbytarhartssystem.

Mekaniskt slitage och komponentutmattning

Även i helt rena system sliter upprepade tryckcykler gradvis på ventilkomponenterna genom normal driftbelastning. Felmekanismerna skiljer sig fundamentalt från föroreningsskador men ger så småningom liknande symptom på ventilfel.

Tätningsringar och stödringar upplever kontinuerlig kompression och avslappning när systemtrycket fluktuerar. Det elastomera materialet genomgår permanent deformation genom en processtekniker som kallar kompressionsset. Efter miljontals cykler förlorar O-ringar sin förmåga att återgå till ursprunglig form. Den reducerade interferenspassningen tillåter ökat inre läckage förbi spolen. Cylinderdrift blir märkbar eftersom ventilen inte längre kan hålla trycket effektivt. Temperaturen påskyndar denna åldringsprocess - tätningar som arbetar vid 80°C (176°F) bryts ned ungefär dubbelt så snabbt som de vid 40°C (104°F).

Returfjädrar står inför liknande utmattningsutmaningar i högcykelapplikationer. Dessa fjädrar ger kraften att centrera spolen eller återföra den till neutralt läge efter att solenoiden kopplats bort. De konstanta kompressionscyklerna orsakar metallutmattning som gradvis minskar fjäderkonstanten. Försvagade fjädrar kan sakna tillräcklig kraft för att övervinna hydrauliskt tryck eller friktion, vilket gör att spolen hänger i skiftat läge. I extrema fall uppstår spänningskorrosionssprickor när vattenförorening kombineras med mekanisk belastning, vilket leder till plötsligt fjäderbrott och fullständig förlust av ventilkontroll.

Själva spolen utsätts för slitage på de marker där den glider mot hålet. Mikroskopiska ytojämnheter skapar kontaktpunkter med hög spänning som gradvis polerar bort. Detta radiella slitage ökar frigångsdimensionen, vilket tillåter mer läckage. Slitagemönstret visar vanligtvis asymmetri eftersom tryckfördelningen runt spolens omkrets varierar med portkonfigurationer. En sida slits snabbare än andra, vilket potentiellt kan få spolen att spänna något i hålet och öka friktionen.

Sätesventiler möter andra mekaniska utmaningar än slidventiler. Snarare än att bära genom glidande rörelse, är sätesventiler beroende av en kon eller kula som trycker mot en matchande sätesyta för att uppnå tätning. Kontaktspänningen koncentreras till en smal linje runt sätet. Om en hård partikel fastnar på denna tätningsyta, driver systemtrycket partikeln in i den mjukare metallen, vilket skapar ett permanent intryck eller grop. Även efter att partikeln tagits bort tillåter den skadade tätningslinjen läckage. Detta felläge förklarar varför sätesventiler ofta växlar från perfekt tätning till betydande läckage med liten varning.

Elektriska och magnetiska fel

Det elektriska gränssnittet mellan styrsystem och hydraulventiler introducerar fellägen som mystifierar tekniker som bara fokuserar på mekaniska orsaker. Utbrändhet i magnetspole rankas bland de mest rapporterade ventilfelen, men analys visar att elektriska problem vanligtvis beror på mekaniska grundorsaker snarare än rena elektriska fel.

AC (växelström) magnetventiler visar särskilt tät koppling mellan mekaniskt och elektriskt beteende. Spoleimpedansen beror främst på induktiv reaktans, som varierar omvänt med luftgapet i magnetkretsen. När spänningen först appliceras på en AC-solenoid, sitter ankaret på maximalt avstånd från polytan, vilket skapar maximalt luftgap och minimal induktans. Låg induktans betyder låg impedans, vilket gör att inkopplingsström som kan nå 5 till 10 gånger den normala hållströmmen kan flyta genom spollindningarna.

Under normal drift drar elektromagnetisk kraft ankaret stängt inom millisekunder. Det kollapsande luftgapet ökar induktansen dramatiskt, höjer impedansen och sänker strömmen till säkra steady-state-nivåer. Hela sekvensen beror på fri mekanisk rörelse av ankaret och spolenheten. Om lackavlagringar, partikelföroreningar eller mekanisk bindning hindrar spolen från att fullfölja sitt slag, förblir luftspalten öppen. Spolen fortsätter att dra massiv inkopplingsström på obestämd tid. Enligt Joules lag (Q = I²Rt) stiger värmen som genereras i spolen med kvadraten på strömmen. Inom några sekunder till minuter smälter lindningsisoleringen, vilket orsakar kortslutningar från sväng till sväng som genererar ännu mer värme tills spolen går sönder helt.

Denna mekanism förklarar varför att helt enkelt byta ut en bränd spole utan att undersöka mekanisk fastsättning garanterar upprepade fel. Den nya spolen brinner ut omedelbart efter spänningssättning om det underliggande mekaniska problemet kvarstår. Diagnostiska procedurer måste alltid inkludera manuell åsidosättningstestning - fysiskt tryck på ventilspolen med ett handmanöverdon för att verifiera jämn rörelse innan du antar elektriskt fel.

DC (likström) solenoider uppvisar mer godartade felmönster eftersom deras ström endast beror på spänning och resistans (I = V/R), oberoende av ankarposition. En mekaniskt fast likströmsventil misslyckas helt enkelt att växla men bränner sällan ut spolen. Fel på likströmssolenoiden spårar vanligtvis till verkliga elektriska orsaker som överspänning som överstiger märkvärdena med mer än 10 procent, för hög omgivningstemperatur som förhindrar värmeavledning eller fuktinträngning som orsakar interna kortslutningar.

En annan mekanisk-elektrisk interaktion sker i kärnröret (armaturstyrningen). Detta tunnväggiga rör isolerar ankaret från hydraulvätska samtidigt som det låter magnetiskt flöde passera. Överdrivet installationsmoment på solenoidens monteringsmutter eller onormala tryckspikar kan deformera röret, vilket skapar trånga ställen som drar på ankaret. Solenoiden genererar otillräcklig kraft för att övervinna denna extra friktion, vilket resulterar i "energisatta men ingen rörelse"-fel som verkar elektriska men beror på mekaniska orsaker.

Förseglingsnedbrytning och kemisk inkompatibilitet

Tätningar representerar de mest kemiskt sårbara komponenterna i riktningsventiler. Även om metalldelar motstår de flesta hydraulvätskor, kan elastomera tätningar drabbas av katastrofala fel när de utsätts för inkompatibla kemikalier. Felläget skiljer sig helt från slitagerelaterad försämring och sker ofta snabbt efter vätskebyten eller tätningsbyte med felaktiga material.

Kemiskt angrepp visar sig främst genom svullnad och uppmjukning. När tätningsmaterial saknar kompatibilitet med hydraulvätskan penetrerar vätskemolekyler polymermatrisen och orsakar volymetrisk expansion. Den uppsvällda tätningen överskrider spårets dimensioner och skapar hög interferens med rörliga delar. Nitrilgummi (NBR eller Buna-N) tätningar som exponeras för fosfatester brandbeständiga vätskor som Skydrol visar detta dramatiskt. NBR absorberar vätska och sväller kraftigt och förvandlas till en mjuk gelliknande massa. Den expanderade tätningen genererar enorm friktion mot spolen och kan helt förhindra ventildrift inom några timmar. Skjuvkraft tvingar rivstycken från det uppmjukade gummit, vilket skapar skräp som täpper igen pilotpassager och skadar nedströms komponenter.

Korrekt val av tätningsmaterial kräver att elastomerkemin matchas med den specifika hydraulvätskan som används. Utmaningen intensifieras i system som konverterar från mineralolja till syntetiska vätskor eller växlar mellan olika brandbeständiga formuleringar. Det som fungerar perfekt i en applikation orsakar omedelbart fel i en annan.

| Hydraulvätsketyp | Nitril (NBR) | Fluorokarbon (Viton/FKM) | EPDM gummi | Polyuretan |

|---|---|---|---|---|

| Mineralolja | Excellent | Excellent | Allvarlig skada | Excellent |

| Fosfatester (Skydrol) | Allvarlig skada | Måttlig/Dålig | Excellent | Allvarlig skada |

| Vattenglykol | Bra | Bra | Bra | Dålig (hydrolys) |

| Biologiskt nedbrytbar ester (HEES) | Rättvis | Bra | Dålig | Rättvis |

Tabellen avslöjar kritiska samband - EPDM fungerar utmärkt i fosfatestersystem men misslyckas katastrofalt i mineralolja, vilket visar det raka motsatta mönstret från NBR. Fluorocarbon tätningar (Viton) erbjuder bred kompatibilitet men kostar betydligt mer och visar endast måttlig prestanda i vissa brandbeständiga vätskor. Tekniker måste verifiera tätningsmaterialkoder under underhåll och säkerställa att reservdelar matchar vätskekemin.

Högtrycksapplikationer introducerar ett rent mekaniskt tätningsbrottsläge som kallas extrudering eller nibbling. Vid tryck som överstiger 20 MPa (3000 psi) beter sig O-ringar mer som viskösa vätskor än elastiska fasta ämnen. Om spelrummet mellan matchande metalldelar överskrider designgränserna på grund av slitage eller bearbetningstolerans, tvingar systemtrycket gummi in i springan. Tryckpulseringar gör att den extruderade delen upprepade gånger pressas ut och dras tillbaka. Metallkanterna fungerar som en sax och skär små bitar från tätningen med varje tryckcykel. Den skadade tätningen visar ett karakteristiskt tuggat utseende på lågtryckssidan. Ingenjörer förhindrar extrudering i högtrycksapplikationer genom att installera stödringar gjorda av PTFE (polytetrafluoreten) på lågtryckssidan av varje O-ring, vilket fysiskt blockerar extruderingsbanan.

Extrema temperaturer försämrar också tätningar genom mekanismer som inte är relaterade till kemisk kompatibilitet. Långvarig värmeexponering över tätningens temperaturklassificering orsakar härdning och förlust av elasticitet. Den spröda tätningen spricker under kompression, vilket skapar permanenta läckagevägar. Kalla temperaturer under glasövergångspunkten ger liknande sprödhet. Tätningar som böjer sig när de är kalla kan spricka katastrofalt. Temperaturspecifikationerna i tätningskataloger representerar kritiska urvalskriterier som underhållsteam ibland förbiser.

Fluid Dynamics Issues: Kavitation och Erosion

Vätskeflödet med hög hastighet genom ventilportar och passager skapar krafter som fysiskt kan förstöra metallytor. Dessa vätskedynamiska fellägen skiljer sig från kontaminering eller slitage eftersom skadan kommer från själva vätskan snarare än främmande partiklar eller upprepade rörelser.

Kavitation uppstår när det lokala trycket faller under hydraulvätskans ångtryck, vilket får den att koka och bilda ångbubblor. Enligt Bernoullis princip ökar vätskehastigheten dramatiskt när den passerar genom den smala öppningen vid ventilporten, med motsvarande tryckminskning. Om detta tryckfall bringar det statiska trycket under vätskans ångtryck vid driftstemperatur, bildas ånghåligheter snabbt i vätskeströmmen.

Den destruktiva fasen börjar när dessa ångfyllda bubblor strömmar nedströms in i områden med högre tryck. Oförmögna att upprätthålla sig själva kollapsar bubblorna våldsamt i en process som kallas implosion. Varje kollapsande bubbla genererar en mikroskopisk höghastighetsstråle som kan nå överljudshastigheter och producera lokala tryck som överstiger flera tusen bar. När dessa mikrostrålar upprepade gånger träffar metallytor, eroderar de bort material genom en mekanism som liknar vattenstrålskärning. De skadade ytorna utvecklar karakteristiska svampiga gropbildningar som förstör de exakt bearbetade doseringskanterna på ventilspolarna.

Operatörer kan ofta upptäcka kavitation innan visuell inspektion avslöjar skador eftersom det producerar distinkta akustiska signaturer. Den upprepade bubbelkollapsen skapar ljud som låter som grus som skakar i en behållare eller högt tjut. System som kör nära kavitationströskeln visar intermittent brus som kommer och går med belastningsändringar. Bullret korrelerar direkt med progressiv metallerosion, vilket gör akustisk övervakning till ett värdefullt prediktivt underhållsverktyg.

Ett relaterat men distinkt felläge som kallas tråddragningserosion påverkar ventilsätesytor. När en ventil ska stängas men inte tätar helt på grund av partiklar som håller sätet öppet eller ytskador, tvingar högtrycksvätska genom det mikroskopiska gapet med extrem hastighet. Flödeshastigheter kan nå hundratals meter per sekund genom dessa små läckor. Vätskestrålen skär genom metall som en vattenkniv och skär smala spår som liknar repor från fin tråd. När skador på tråddragningen börjar, ökar läckageområdet snabbt och ventilen förlorar all tryckhållningsförmåga.

Tryckskillnaden över ventilen bestämmer kavitation och erosionsintensitet. Konstruktionsingenjörer väljer ventiler med lämplig flödeskapacitet för att hålla tryckfallet inom acceptabla gränser. Att driva ventiler vid högre tryckskillnader än deras konstruktionsklassning accelererar vätskedynamisk skada. System med otillräckliga pilotdräneringsledningar eller blockerade tankportar skapar mottryck som tvingar huvudspolen att arbeta med för stort tryckfall, vilket utlöser kavitation även om systemspecifikationerna verkar normala.

Installation och mekaniska stressfaktorer

Mekaniska faktorer relaterade till ventilmontering och systemdesign skapar fellägen som förbryllar felsökare eftersom ventilen verkar defekt direkt efter installationen, men fungerar fritt när den tas bort från systemet. Dessa installationsinducerade fel beror på elastisk deformation av ventilkroppen under påkänning från monteringskrafter.

Riktningsventiler som monteras på underplåtar eller grenrör kräver enhetlig klämkraft över flera monteringsbultar. Ojämnt vridmoment gör att ventilkroppen vrider sig något. Även om denna deformation kanske bara mäter några mikrometer, blir den kritisk för ventiler där spelet mellan slid och borrning bara är 2-5 mikrometer. Ett cirkulärt hål vridet till en ellips kommer att klämma ihop den cylindriska spolen vid motsatta punkter, dramatiskt öka friktionen eller helt blockera spolen.

Felsignaturen visar sig tydligt - en ny ventil som vägrar att växla när den är fastskruvad i systemet rör sig fritt när den hålls i handen. Tekniker som saknar medvetenhet om denna mekanism skyller ofta på ventiltillverkaren och initierar onödiga garantireturer. Den faktiska orsaken ligger i felaktig installationsprocedur. Ventiltillverkare anger vridmoment och åtdragningssekvenser för monteringsdetaljer. Genom att följa dessa specifikationer bibehålls hålets geometri inom tolerans. Överdrivet vridmoment eller åtdragningsmönster från hörn till hörn introducerar vridningsspänningar som ovaliserar hålet.

Underplattans planhet representerar en annan kritisk installationsparameter. Om monteringsytan visar vågor eller upphöjda områden från svetsstänk eller korrosion, överensstämmer ventilkroppen med dessa ojämnheter när den skruvas fast. Den resulterande kroppsförvrängningen skapar inre felinriktning mellan spolen och hålet. Ingenjörer anger maximal planhetsavvikelse, vanligtvis runt 0,025 mm (0,001 tum) över ventilens monteringsyta. Underhållsteam ignorerar ibland denna specifikation, särskilt under fältreparationer eller systemändringar.

Patronliknande ventiler installerade i grenrörskaviteter möter liknande utmaningar. Gängans vridmoment och kavitetsdjup påverkar båda hur patronen sitter. Övervridande gängor kan deformera de tunna väggarna på patronkroppen. Felaktigt kavitetsdjup lämnar patronen i spänning eller kompression, vilket förvränger inre spelrum. Dessa installationsfel visar sig som ventiler som fungerade perfekt på testbänken men fastnar eller läcker när de installeras i produktionsgrenröret.

Vibrationer och stötbelastning introducerar dynamiska spänningar som tröttar ut metallkomponenter över tid. Riktningsventiler monterade på mobil utrustning eller fram- och återgående maskiner utsätts för accelerationskrafter som spricker monteringsknoppar, bryter låsstift och lossar gängade anslutningar. Den mekaniska stöten från vattenhammaren - tryckstötar som skapas när ventiler stänger snabbt - kan överstiga ventilens nominella tryck med multiplar. Upprepade tryckspikar arbetshärdar metallytor och orsakar utmattningssprickor som så småningom resulterar i höljesbrott eller spolebrott.

Diagnostiska metoder för riktningsstyrventilfel

Effektiv felsökning kräver systematisk undersökning som isolerar felmekanismen innan komponenter byts ut. Följande diagnostiska sekvens fungerar från enkla externa kontroller till invasiv intern inspektion, vilket minimerar driftstopp samtidigt som man samlar in definitiva rotorsaksdata.

Visuell och sensorisk inspektion utgör det första steget. Externt vätskeläckage runt husets leder eller tätningsförskruvningar indikerar O-ringsfel. Brännmärken eller smält plast på magnetspolar bekräftar elektrisk överhettning. Den distinkta lukten av bränd spiralisolering skiljer sig markant från normal hydrauloljelukt. Kavitation producerar karakteristiskt ljud som utbildade tekniker känner igen omedelbart. Inspelning av akustiska baslinjesignaturer under korrekt drift möjliggör jämförelse när problem uppstår.

Manuell åsidosättningstestning ger den kritiska mekaniska kontra elektriska differentieringen. Nästan alla magnetventiler inkluderar en manuell tryckstift eller knapp som mekaniskt tvingar spolen att växla. Om ventilen reagerar på manuell aktivering och systemet fungerar normalt, fungerar ventilmekanismen korrekt och problemet ligger i elektriska styrkretsar. Omvänt bekräftar oförmågan att manuellt flytta spolen mekanisk bindning från kontaminering, lack eller deformation. Detta enkla test tar några sekunder men eliminerar timmar av slöseri med att jaga fel felläge.

Elektrisk verifiering kräver mätning av både spolresistans och faktisk driftspänning. Motståndsavläsningar som faller utanför specifikationsområdet (vanligtvis 50-200 ohm för DC-spolar, 10-50 ohm för AC-spolar) indikerar skador på spolen. Men bara motståndet berättar en ofullständig historia. Mätning av spänningen vid solenoidkontakten under belastning avslöjar spänningsfall från lösa anslutningar eller underdimensionerade ledningar. En solenoid klassad för 24 VDC som tar emot endast 18 VDC på grund av trådmotstånd kan generera otillräcklig kraft för att flytta spolen mot friktions- och tryckkrafter. Den elektromagnetiska kraften varierar med spänningen i kvadrat (F ∝ V²), vilket gör spänningsfallet särskilt skadligt.

Intern läckagekvantifiering kräver hydraulisk testutrustning. Den mest praktiska metoden för mobil utrustning är att blockera ventilportarna och trycksätta dem individuellt samtidigt som flödet till tanken mäts. Att jämföra uppmätt läckage med tillverkarens specifikationer avgör om internt slitage har utvecklats över acceptabla gränser. För stationär utrustning ger observation av ställdonets drift under belastning funktionell läckagebedömning. Ett ställdon som långsamt skjuts ut eller dras tillbaka när ventilen sitter i neutralt läge indikerar för stort internt läckage som gör att trycket når fel kammare.

Värmeavbildning erbjuder en icke-invasiv teknik för att upptäcka internt läckage innan det blir kritiskt. Höghastighetsflöde genom slitageförstorade utrymmen genererar värme genom strypning. En infraröd kamera som skannar ventilhuset avslöjar hot spots på platser med onormalt internt flöde. Temperaturskillnader på 10-20°C över omgivande områden indikerar betydande läckagevägar. Denna tidiga varning tillåter schemalagt underhåll innan fullständigt fel stoppar produktionen.

Oljeanalyslaboratorier testar vätskeprover för både partikelkontamination och kemisk nedbrytning. Partikelräkning avgör ISO 4406 renhetskod och identifierar om filtreringssystem fungerar korrekt. Syratalstestning avslöjar oxidationsnivån. Viktigast av allt för lackrelaterade problem, att begära MPC-analys ger tidig varning om klibbig avlagring innan ventiler börjar fastna. Ett omfattande oljeanalysprogram fångar upp föroreningsproblem innan de förstör dyra ventiler.

| Symptom | Trolig orsak | Diagnostisk kontroll | Avhjälpa |

|---|---|---|---|

| Ventilen växlar inte | 1) Spolen bränd/öppen 2) Spole har fastnat från lack 3) Kroppsförvrängning |

1) Mät spolresistans 2) Prova manuell överstyrning 3) Lossa monteringsbultarna något |

1) Byt ut spolen och fixa fastsättningen 2) Rengör ventilen, installera lackfilter 3) Gå tillbaka genom specifikationen |

| Spolen brinner upprepade gånger | 1) Spolbindning orsakar AC-inbrott 2) Överspänning 3) Hög cykelhastighet |

1) Kontrollera spolfriktionen 2) Mät polspänningen 3) Granska kontrolllogik |

1) Fixa bindning eller byt till DC 2) Korrekt strömförsörjning 3) Förbättra kylningen eller minska cyklerna |

| Ställdonet driver | 1) Invändigt slitage/läckage 2) Tätningsfel 3) Förorenad vätska |

1) Blockera portar och mät tryckfall 2) Kontrollera returledningens flöde 3) Testa vätskans renhet |

1) Byt ut ventilen 2) Byt ut tätningar 3) Filtrera olja till ISO-mål |

| Överdrivet ljud | 1) Kavitation 2) AC solenoid surr |

1) Analysera brusfrekvens 2) Inspektera armaturens yta för smuts |

1) Öka mottrycket, eliminera luft 2) Rengör polytorna eller byt till DC |

Felsökningsguiden syntetiserar symptom-orsak-lösning-relationer som fälttekniker stöter på oftast. Genom att följa detta strukturerade tillvägagångssätt minskar diagnostiden samtidigt som man ökar antalet rätta-rätt-första gången.

Gå mot prediktivt underhåll

Att förstå felmekanismer möjliggör övergången från reaktivt haveriunderhåll till prediktiva tillståndsbaserade underhållsstrategier. Istället för att vänta på att ventilerna ska gå sönder under produktionen, upptäcker prediktiva metoder försämring tidigt och schemalägger reparationer under planerad stilleståndstid.

Att etablera baslinjeprestandamått ger grunden för prediktiva program. Registrering av nya ventilegenskaper inklusive manuell manövreringskraft, elektrisk strömdragning, intern läckagehastighet och akustisk signatur skapar referensdata. Periodiska mätningar som visar avvikelse från baslinjen utlöser undersökning innan fullständigt fel inträffar.

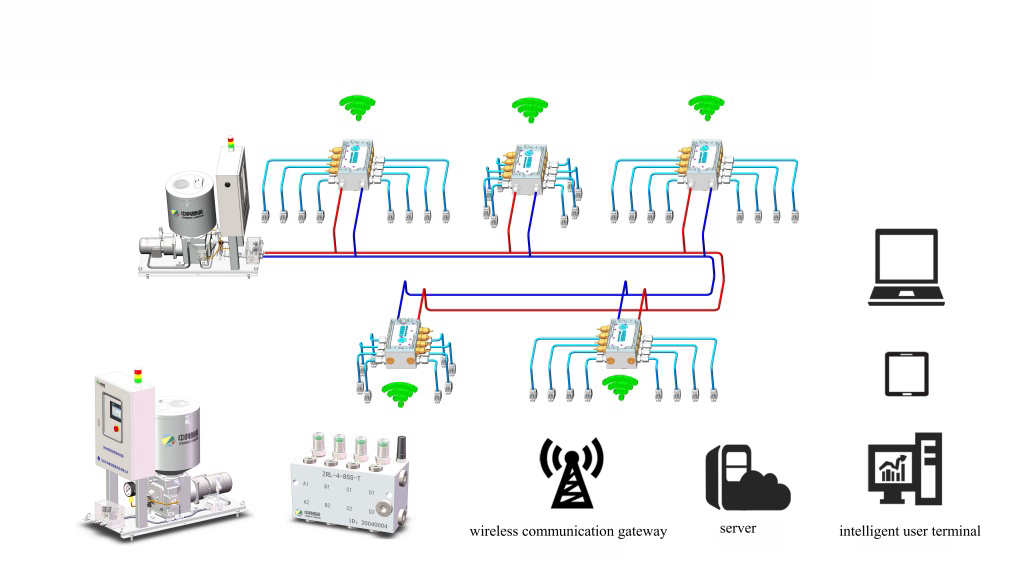

Kontamineringskontroll förtjänar primärt fokus med tanke på dess ansvar för majoriteten av felen. Regelbunden oljeprovtagning med både partikelräkning och MPC-testning upptäcker problem innan ventilerna fastnar. System som visar ISO-renhetskoder som överskrider målvärdena kräver omedelbar inspektion av filtreringssystem och eventuellt byte av filterelement. MPC ΔE-värden som stiger över 30 kräver installation av elektrostatiska eller hartsbaserade lackborttagningssystem.

Komponentbytesintervall bör återspegla faktiska driftsförhållanden snarare än godtyckliga tidsperioder. Ventiler som cyklar miljontals gånger per år kräver tätare byte än sällan manövrerade ventiler. Temperatur, vätsketyp och trycknivåer påverkar alla nedbrytningshastigheter. Att samla in felhistorikdata möjliggör statistisk livslängdsförutsägelse anpassad till specifika applikationer. Vissa operationer implementerar ventilcykelräknare som utlöser underhåll baserat på faktisk användning snarare än kalendertid.

Att utbilda underhållspersonal i korrekta installationsprocedurer förhindrar mekaniska spänningsfel som frustrerar felsökare. Genom att skapa dokumenterade procedurer med specificerade vridmomentvärden, åtdragningssekvenser och planhetskontroller säkerställs konsekventa resultat över skift och tekniker. Momentnycklar bör kalibreras regelbundet och krävs för allt ventilinstallationsarbete.

Systemdesigngenomgångar kan identifiera förhållanden som påskyndar ventilslitage. Otillräckliga pilotavloppsledningar, saknade tryckstötdämpare och felaktig ventilstorlek bidrar alla till för tidigt fel. Att åtgärda dessa problem på systemnivå minskar felfrekvensen mer effektivt än att bara ersätta ventiler med identiska enheter som möter samma skadliga förhållanden.

Kostnads-nyttoanalysen gynnar starkt prediktivt underhåll för kritiska system där ventilfel orsakar dyrt stillestånd. Medan prediktiva program kräver investeringar i testutrustning och utbildning, kommer avkastningen genom eliminerade oplanerade avbrott, förlängd komponentlivslängd och minskade kostnader för nödreparationer. Anläggningar som implementerar omfattande prediktiva program ser vanligtvis ventilrelaterade fel minska med 60-80 procent inom två år.

Slutsats

Riktningsstyrventilfel beror på flera samverkande mekanismer snarare än enstaka isolerade orsaker. Kontaminering dominerar felstatistiken men visar sig genom olika fysikaliska processer - hårda partiklar orsakar nötande slitage medan mjuka lackavlagringar skapar kemisk vidhäftning. Elektriska fel beror vanligtvis på mekanisk bindning som förhindrar korrekt solenoiddrift. Förseglingsnedbrytning återspeglar kemisk inkompatibilitet eller mekanisk extrudering oftare än enkel åldring. Vätskedynamiska krafter skadar exakta ytor genom kavitation och erosion med hög hastighet. Installationsspänningar introducerar geometrisk distorsion som binder rörliga delar.

Effektivt förebyggande av fel kräver tänkande på systemnivå som sträcker sig bortom själva ventilen. Vätskerenhet enligt ISO 4406-standarder lämpliga för ventiltyp utgör grunden. Kemisk kompatibilitet mellan tätningar och hydraulvätska förhindrar katastrofala svullnadsfel. Korrekt installationsprocedurer upprätthåller kritiska interna spelrum. Att åtgärda systemdesignproblem som skapar för stort tryckfall eller otillräcklig kylning förlänger ventilens livslängd dramatiskt.

Övergången från reaktivt underhåll till prediktiv tillståndsövervakning skiljer högpresterande operationer från de som plågas av oväntade fel. Oljeanalysprogram, termiska bildundersökningar och akustisk övervakning upptäcker problem under tidiga skeden när korrigerande åtgärder kostar lite och inte kräver några nödstopp. Att förstå den grundläggande fysiken och kemin bakom ventilfel förvandlar underhåll från utbyte av delar till tillförlitlighetsteknik.