Hydrauliska backventiler fungerar som grundläggande säkerhetskomponenter i vätskekraftsystem. Dessa mekaniska enheter styr automatiskt vätskeflödesriktningen utan att kräva externa styrsignaler eller manuellt ingripande. I hydrauliska kretsar förhindrar de återflöde som kan skada pumpar, orsaka okontrollerad aktuatorrörelse eller skapa farliga tryckförhållanden.

Vad är en hydraulisk backventil

En hydraulisk backventil, även känd som en backventil (NRV), är en mekanisk anordning utformad för att tillåta hydraulvätska att flöda i en förutbestämd riktning samtidigt som den blockerar eventuellt omvänt flöde. Ventilen arbetar passivt genom vätsketrycksskillnad. När framåttrycket överstiger ventilens spricktryckströskel, lyfts det interna kontrollelementet från sitt säte, vilket tillåter vätskepassage. När inloppstrycket sjunker eller omvänd flöde försöker inträffa, återgår kontrollelementet till sitt stängda läge, vilket skapar en tätning som förhindrar tillbakaflöde.

Grundkonstruktionen innehåller flera nyckelkomponenter. Ventilhuset rymmer den inre mekanismen och tillhandahåller anslutningsportar. Tallriken eller kulan fungerar som det rörliga kontrollelementet som antingen tillåter eller begränsar flödet. En fjädermekanism upprätthåller stängningsförspänningen och håller kontrollelementet tryckt mot sitt säte när flödet stannar eller backar. Ventilsätet tillhandahåller tätningsytan där kontrollelementet skapar en tät tätning för att blockera omvänt flöde.

Denna enkla men kritiska funktion skyddar systemets integritet på flera sätt. Oavsiktligt återflöde i hydraulsystem kan orsaka kavitationsskada på pumpar, tillåta okontrollerad sänkning av laster under gravitationen eller tillåta tryckspikar att fortplanta sig genom kretsen. Tekniska specifikationer för hydrauliska backventiler måste prioritera tillförlitlighet, materialstyrka och motstånd mot trycktransienter.

Hur hydrauliska backventiler fungerar

Funktionsprincipen fokuserar på tryckskillnad och fjäderkraftbalans. I stängt läge håller fjäderförspänningen kontrollelementet stadigt mot sitt säte. Fjäderkraften plus eventuellt mottryck på utloppssidan skapar spricktryckskravet.

När inloppstrycket stiger och överstiger spricktrycket övervinner hydraulkraften fjädermotståndet. Kontrollelementet lyfts från sitt säte och öppnar en flödesbana. Flödesarean ökar när elementet rör sig längre från sätet, vilket minskar tryckfallet över ventilen. Ventilen når helt öppet läge när flödeshastigheten och tryckskillnaden är tillräckliga för att komprimera fjädern helt.

Under försök att vända flödet överstiger utloppstrycket inloppstrycket. Denna tryckskillnad tvingar omedelbart tillbaka kontrollelementet mot sitt säte. Fjädern stödjer denna stängningsrörelse. När det väl sitter, skapar kontrollelementet en mekanisk tätning. Högre backtryck förbättrar faktiskt tätningskraften, eftersom trycket verkar på elementets tätningsyta och trycker det fastare mot sätet.

Den automatiska driften kräver inga elektriska signaler, pilottryck eller operatörsinmatning. Denna passiva funktion gör hydrauliska backventiler i sig tillförlitliga för säkerhetskritiska tillämpningar. Den mekaniska enkelheten innebär dock att ventilen inte kan ge variabel flödeskontroll eller moduleringsmöjligheter.

Typer av hydrauliska backventiler

Direktverkande backventiler

Direktverkande konfigurationer använder en enkel mekanisk koppling mellan vätsketrycket och kontrollelementet. Dessa ventiler reagerar snabbt på tryckförändringar eftersom kontrollelementet direkt upplever systemtryck utan mellanliggande styrsteg.

Den direktverkande ventilen av tallrikstyp använder en konisk eller platt bottenplatta som kontrollelement. Denna geometri ger jämn tryckfördelning när den är stängd, vilket förbättrar tätningsstabiliteten vid höga tryck. Moderna tallriksdesigner med höghållfast stål erbjuder överlägsen slitstyrka och korrosionsbeständighet jämfört med traditionella kulbackventiler. Den plana sittytan på tallriken skapar en mer tillförlitlig tätningsintegritet, särskilt i applikationer som involverar farliga vätskor eller extrema tryckförhållanden.

Backventiler i kulstil använder en fritt rörlig sfär som stängningselement. Den sfäriska geometrin gör att bollen kan centreras själv och anpassa sig till sitt säte. Men vid höga tryck skapar bollens rundhet ojämn tryckfördelning som kan äventyra tätningsintegriteten. Denna designbegränsning gör kulbackventiler mindre lämpliga för kritiska applikationer där läckagetät tätning är obligatorisk. Den tekniska avvägningen gynnar tallriksdesign när tätningstillförlitlighet uppväger oro för kostnad eller enkel tillverkning.

Direktverkande ventiler tjänar vanligtvis mindre system med stabila tryck- och flödeskrav. Deras enkelhet leder till lägre initialkostnad och enklare underhåll. Deras flödeskapacitet och tryckprecision förblir dock begränsade jämfört med pilotstyrda alternativ.

Pilotstyrda backventiler (POCV)

Pilotmanövrerade backventiler har en extra pilotport ansluten till en styrkrets. Denna design använder en liten mängd hydraulvätska för att styra huvudventilens öppning och stängning genom tryckskillnad. Pilottrycket verkar på ett dedikerat område av kontrollelementet och ger den kraft som behövs för att öppna ventilen mot fjädertryck och eventuellt mottryck.

Komplexiteten i POCV-design resulterar i högre initiala kostnader och underhållskrav. Dessa ventiler hanterar dock högre flödeshastigheter och tryck samtidigt som de ger överlägsen trycknoggrannhet. Pilotkontrollmekanismen tillåter exakt timing av ventilaktivering synkroniserad med andra systemfunktioner.

POCV:er utmärker sig i lasthållande applikationer som kräver nästan noll läckage. De förhindrar effektivt cylinderavdrift från långsamt systemläckage eller bibehåller position under scenarier för fel på hydraulslangen. De täta tätningsegenskaperna gör POCVs ekonomiska lösningar för statisk lasthållning där position måste bibehållas utan aktiv strömförbrukning.

Den kritiska begränsningen för POCVs ligger i dynamisk styrförmåga. Till skillnad från motviktsventiler saknar POCV flödesmätningsförmåga. När de appliceras på gravitationsdrivna överskridande lastförhållanden som kräver kontrollerad sänkning, kan POCV:er orsaka kraftiga spärrrörelser i cylindrarna. Detta ger massiva hydrauliska stötar och vibrationer som skadar systemkomponenter. För applikationer som kräver smidig, kontrollerad lastsänkning, utgör motviktsventiler med integrerad flödesmätning den enda hållbara tekniska lösningen, trots högre kostnader.

| Särdrag | Direktskådespeleri (popp/boll) | Pilotmanövrerad backventil | Shuttleventil (3-vägs) |

|---|---|---|---|

| Verksamhetsprincip | Tryckskillnad driver elementet öppet/stängt direkt | Kräver sekundär pilottrycksignal för att öppna omvänt flöde | Riktar högre tryck från två matningsledningar till returledningen |

| Flödeskapacitet | Låg till Medium | Hög | Låg till Medium |

| Läckagehastighet | Variabel (mjuka tätningar tätare) | Nära noll i lasthållning | Låg |

| Komplexitet/kostnad | Enkel, lägre kostnad | Komplex, högre kostnad | Enkel |

| Svarstid | Snabb | Måttlig | Snabb |

Specialiserade konfigurationer

Shuttleventiler representerar en specialiserad trevägsbackventilkonfiguration. Dessa ventiler leder vätskan med högre tryck från två matningsledningar mot en gemensam returledning. Det interna skyttelelementet rör sig baserat på tryckskillnaden mellan de två inloppen, vilket automatiskt väljer och riktar den högre tryckkällan.

``` [Bild av arbetsflödesdiagram för hydraulisk växelventil] ```Den kritiska begränsningen för POCVs ligger i dynamisk styrförmåga. Till skillnad från motviktsventiler saknar POCV flödesmätningsförmåga. När de appliceras på gravitationsdrivna överskridande lastförhållanden som kräver kontrollerad sänkning, kan POCV:er orsaka kraftiga spärrrörelser i cylindrarna. Detta ger massiva hydrauliska stötar och vibrationer som skadar systemkomponenter. För applikationer som kräver smidig, kontrollerad lastsänkning, utgör motviktsventiler med integrerad flödesmätning den enda hållbara tekniska lösningen, trots högre kostnader.

Vissa konstruktioner innehåller flödeskontrollfunktioner genom strypöppningar som är bearbetade i kontrollelementet. Detta tillåter kontrollerat vätskeläckage i den normalt blockerade riktningen, vilket omvandlar backventilen till en kombinationsanordning som ger både riktningsstyrning och flödesreglering.

Nyckelprestandaparametrar för urval

Spricktrycksmekanik

Spricktryck definierar det minsta inloppstryck som krävs för att övervinna inre fjäderkraft och öppna ventilen för vätskeflöde. Denna parameter styr i grunden ventilens känslighet och aktiveringstid i hydraulkretsar. När inloppstrycket överstiger spricktryckströskeln, lyfts kontrollelementet och vätska börjar passera genom ventilen.

Fjäderkraften bestämmer i första hand spricktryckets storlek. Fjäderhastigheten och förspänningskompressionen fastställer kraften som inloppstrycket måste övervinna. Vissa konstruktioner uppnår noll spricktryck genom fritt flytande tätningar, men många tillämpningar specificerar avsiktligt högre spricktryck för dynamisk stabilitet.

Högre spricktryck förhindrar oavsiktlig ventilöppning från yttre stötar, vibrationer eller gravitationskrafter som verkar på kontrollelementet. I kretsar som utsätts för mekaniska vibrationer eller där mottrycket fluktuerar, säkerställer ett förhöjt spricktryck att ventilen förblir stängd tills avsiktligt flöde initieras. Denna stabilitetsförbättring skapar dock en teknisk kompromiss med energieffektivitet.

Förhållandet mellan spricktryck och systemeffektivitet påverkar direkt driftskostnaden. Ventiler med högre spricktryck ger större tryckfall under flödet, vilket leder till kontinuerlig energiförlust. Denna ihållande tryckförlust minskar vätskeöverföringseffektiviteten och ökar systemets värmealstring. Ur ett livscykelkostnadsperspektiv (LCC) förbättrar minimering av tryckfall effektiviteten och ger miljöfördelar genom minskad strömförbrukning. Konstruktörer måste balansera dynamiska stabilitetskrav mot termodynamisk effektivitet baserat på specifik tillämpningskänslighet för vibrationer kontra energiförbrukning.

Tryckklasser och säkerhetsmarginaler

Fyra kritiska tryckspecifikationer styr val av hydraulisk backventil och säkerställer utrustningens säkerhet. Driftstrycket definierar det kontinuerliga, stationära tryckintervallet för normal ventilfunktion. Systemtrycket representerar det maximala transienta eller topptrycket som ventilen måste tåla under drift.

Provtrycket fungerar som en strukturell integritetstestparameter. Tillverkarens trycktestventiler till 1,5 gånger deras nominella tryck och håller under en specificerad varaktighet, vilket verifierar att ingen permanent deformation inträffar under hög belastning. Denna testning följer ISO 10771 eller API 6D-standarder för att validera strukturell stabilitet och läckagetät prestanda.

Sprängtryck indikerar det slutliga trycket vid vilket ventilkonstruktionsfel förutsägs. Denna klassificering inkluderar lämpliga säkerhetsfaktorer över driftsförhållandena. En strikt efterlevnad av dessa tryckdefinitioner säkerställer strukturell integritet och överensstämmelse med säkerhetsmarginaler som krävs av industriella standarder.

Flödesdynamik och tryckfall

Effektiv drift av hydraulsystemet beror på exakt och konsekvent vätskeflödesleverans. Emellertid skapar den interna ventilens geometri och driftsmekaniken tryckfall (trycktrycksförlust) när vätska passerar genom backventilen. Denna energiförlust representerar förlorad systemeffektivitet.

Tryckfallet korrelerar direkt med spricktrycket. Ventiler som kräver högre spricktryck ger ökad tryckhöjdsförlust under flöde. Den kontinuerliga tryckförlusten minskar vätskeöverföringens effektivitet och ökar systemets energiförbrukning. Under långa driftsperioder förbättrar optimering av designen för att minimera tryckförluster vätsketransmissionens effektivitet, ger miljöfördelar och minskar ventilens livscykelkostnader.

För applikationer som är känsliga för LCC-hänsyn bör konstruktörer välja ventiler konstruerade för lägre tryckfallsegenskaper. Den inneboende designavvägningen mellan dynamisk stabilitet och termodynamisk effektivitet kräver noggrann utvärdering av faktiska applikationskrav, inklusive systemets känslighet för vibrationer kontra energiförbrukningsprioriteringar.

Läckagehanteringsstandarder

Ventilläckage delas upp i två kategorier med distinkta konsekvenser. Externt läckage innebär att vätska läcker ut från ventilhuset eller anslutningslederna. Detta orsakar förlust av arbetsvätskor, miljöföroreningsrisk och potentiella säkerhetsrisker i system som hanterar farliga vätskor.

Internt läckage uppstår genom det stängda kontrollelementet, mellan tallriken eller kulan och dess säte. I lasthållande applikationer producerar internt läckage cylinderdrift, vilket orsakar gradvis förlust av positionskontroll. Kritiska säkerhetssystem kräver stränga läckagekontrollstandarder. Tillverkare minimerar läckaget genom lämpligt val av tätningsmaterial och precisionsbearbetning av tätningsytor.

Avvägningar för tätningsmaterialteknik

Valet av tätningsmaterial avgör prestandahöljet och applikationens lämplighet. Mjuka tätningsmaterial inklusive elastomerer som Viton eller termoplaster som PTFE ger tätare tätningsprestanda på högre nivå. Dessa material passar applikationer som kräver extremt låga läckage och god kemisk kompatibilitet med systemvätskor.

Mjuka tätningar möter dock begränsningar i högtrycksmiljöer och vida temperaturintervall. De rekommenderas inte för vätskor som innehåller föroreningar eller nötande partiklar, eftersom de mjuka tätningselementen slits snabbt under dessa förhållanden.

Styva metalltätningar tål högre systemtryck och bredare temperaturintervall. De motstår kontaminerade vätskor och nötande slitage mer effektivt än mjuka material. Men metalltätningar kan vanligtvis inte matcha den läckagetäta förseglingsförmågan hos mjuka tätningar.

Designers måste utföra kritiska balansbeslut bland läckagehastighet, tryckområde, temperaturanpassningsförmåga och hållbarhet. Ytterligare överväganden inkluderar arbetsvätskekompatibilitet, driftstemperatur, viskositetsegenskaper och koncentration av suspenderade fasta ämnen i vätskan. Dessa faktorer förhindrar intern ventilblockering eller korrosion som försämrar prestandan.

| Parameter | Definition/Relevans | Tekniska överväganden |

|---|---|---|

| Spricktryck | Minsta inloppstryck som krävs för att övervinna fjäderkraften och öppna ventilen | Påverkar svarstiden; representerar designavvägning mellan stabilitet och effektivitet |

| Tryckvärderingar | Specifikationer för drift, system, provning och sprängtryck | Måste observera säkerhetsmarginaler; direkt påverkar strukturell tillförlitlighet |

| Tätningsmaterial | Mjuka tätningar (Viton, PTFE) kontra hårda tätningar (metall) | Avvägning mellan tät tätning (mjuk) och högtrycks-/temperaturförmåga (hård) |

| Tryckfall | Energi försvinner när vätska passerar genom öppen ventil | Lägre förlust förbättrar transmissionseffektiviteten och minskar LCC |

| Vätskekompatibilitet | Tolerans för vätskerenhet, temperatur och viskositet | Kontaminering kan orsaka ventilblockering eller för tidigt slitage |

Vanliga tillämpningar i hydrauliska system

Lasthållande säkerhetsventiler

Hydrauliska lasthållningsventiler fungerar som kritiska säkerhetskontrollanordningar i kranar, lyftplattformar och andra maskiner som kräver säker lastupphängning. Kärnfunktionen förhindrar hydraulmotorer eller cylindrar från att gå för högt, slira eller tappa kontrollen under gravitations- eller tröghetskrafter.

``` [Bild av hydraulisk lasthållningskrets med backventil] ```Lasthållningsventiler bibehåller säkert lastläget även under systemtrycksfluktuationer eller mindre vätskeläckage, vilket säkerställer stabil fjädring och driftsäkerhet. I allvarliga felscenarier som slangbrott eller systemfel stoppar dessa ventiler omedelbart okontrollerad laströrelse, vilket effektivt begränsar säkerhetsrisker. Genom kontrollerad flödeshantering tillåter lasthållningsventiler smidig sänkning genom att gradvis släppa ut hydraulvätska, vilket undviker stötskador på pumpar och andra mekaniska komponenter.

Skillnaden mellan statiska och dynamiska lastregleringskrav visar sig vara avgörande för korrekt ventilval. För applikationer som endast kräver statisk positionshållning, tillhandahåller POCVs en ekonomisk och lämplig lösning på grund av deras nära nollläckageegenskaper. Tillämpningar som kräver kontrollerad dynamisk lastsänkning under tyngdkraftsdrivna överkörningsförhållanden kräver dock motviktsventiler med integrerad flödesmätningskapacitet. Användning av POCV i dessa dynamiska scenarier riskerar kraftiga spärrrörelser som genererar massiva hydrauliska stötar och vibrationer.

Pumpskyddskretsar

Hydrauliska backventiler skyddar pumpkomponenter från omvänt flöde och kavitationsskador. När en pump stannar kan systemtrycket tvinga vätska bakåt genom pumpen, vilket kan skada interna element. En backventil installerad vid pumpens utlopp förhindrar detta återflöde och bibehåller pumpens integritet.

Den automatiska driften kräver inga elektriska signaler, pilottryck eller operatörsinmatning. Denna passiva funktion gör hydrauliska backventiler i sig tillförlitliga för säkerhetskritiska tillämpningar. Den mekaniska enkelheten innebär dock att ventilen inte kan ge variabel flödeskontroll eller moduleringsmöjligheter.

Ackumulatorkretsar

Ackumulatorer lagrar trycksatt hydraulvätska för nödkraft, stötdämpning eller extra flödeskapacitet. Backventiler i ackumulatorkretsar fyller väsentliga funktioner. De tillåter ackumulatorn att laddas från systemets tryckkälla samtidigt som de förhindrar urladdning tillbaka till matningsledningen när systemtrycket sjunker. Denna envägsflödeskontroll säkerställer att lagrad energi förblir tillgänglig vid behov.

Backventilen isolerar också ackumulatorn under systemunderhåll, och innehåller trycksatt vätska på ett säkert sätt i ackumulatorkärlet. Denna säkerhetsfunktion förhindrar oväntat energiutsläpp som kan utsätta servicepersonalen för fara.

Riktningsstyrningsintegration

Komplexa hydraulkretsar integrerar ofta backventiler i riktningsventilenheter. Dessa integrerade konfigurationer skapar kombinerade funktioner som fritt flöde i en riktning med kontrollerat flöde i motsatt riktning. Pilotmanövrerade backventiler paras ofta med riktningsventiler för att möjliggöra kontrollerad ställdonets rörelse i både utskjutnings- och indragningsriktningar samtidigt som belastningsläget bibehålls när riktningsventilen återgår till neutralläge.

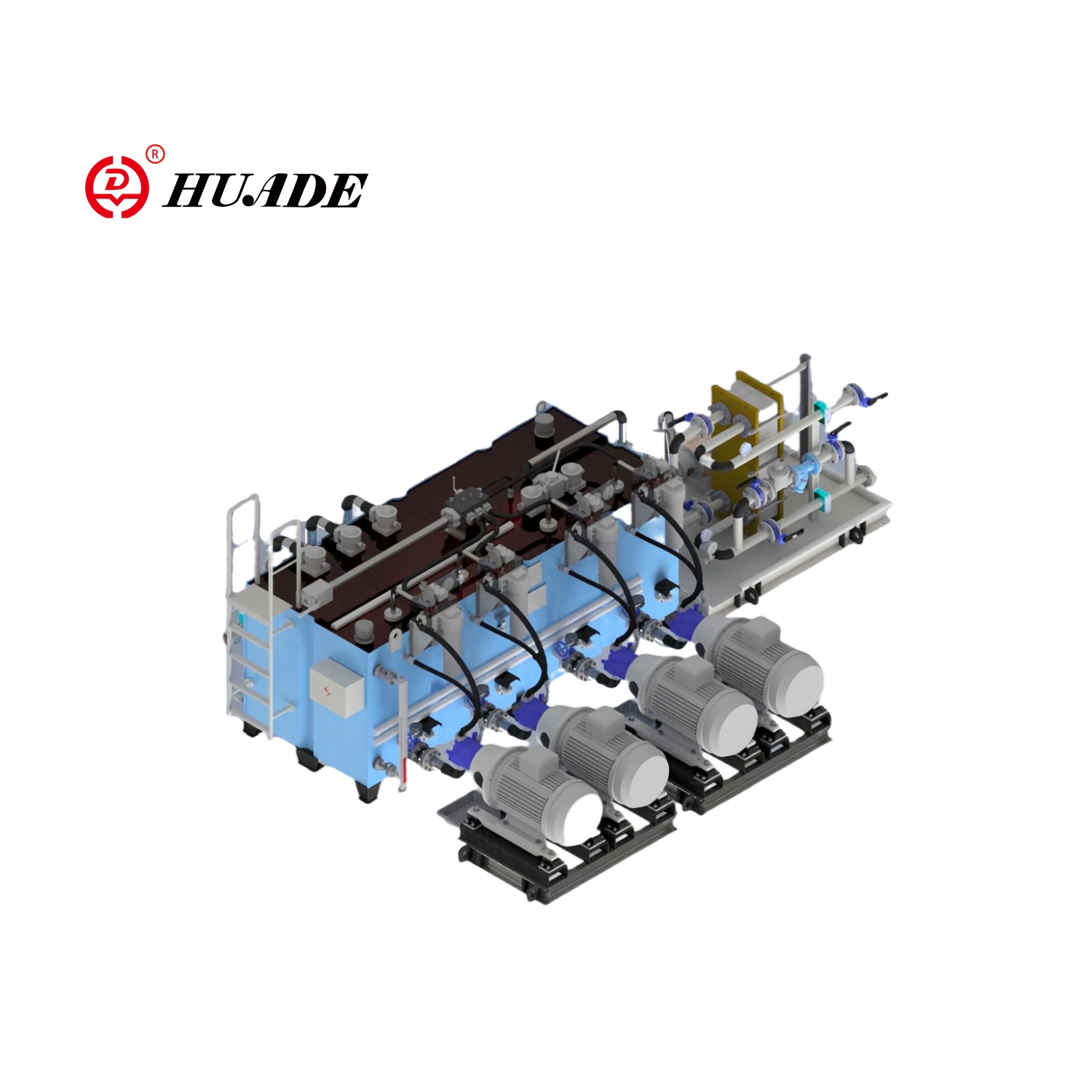

Mobil utrustning inklusive grävmaskiner, schaktmaskiner och jordbruksmaskiner använder i stor utsträckning hydrauliska backventiler i sina hydrauliska kretsar. Dessa applikationer kräver pålitlig prestanda i tuffa miljöer med föroreningar, vibrationer och stora temperaturvariationer.

Felsökning Vanliga problem med hydrauliska backventiler

Kontamineringsrelaterade misslyckanden

Kontaminering representerar den primära destruktiva faktorn vid fel på hydrauliska backventiler. Smuts, skräp och metallpartiklar täpper till ventilpassager och orsakar för tidigt slitage av kritiska komponenter. Att upprätthålla vätskerenhet enligt ISO 4406 renhetsstandarder förhindrar kontamineringsskador. System som arbetar med renhetsnivåer som överstiger 19/17/14 upplever vanligtvis accelererad tillslamning av ventilkomponenter och skåror.

Symtom på föroreningsinducerade fel inkluderar tröga eller inkonsekventa aktuatorrörelser, oförmåga hos kontrollelementet att helt öppna eller stänga, och synligt vätskeläckage runt ventilhusets leder. Diagnostiska procedurer börjar med vätskeanalys för att bedöma kontamineringsnivåer och viskositet. Om kontaminering bekräftas, blir fullständig systemspolning och filterbyte nödvändig innan ersättningsventiler installeras.

Prat- och vibrationsfenomen

Chatter representerar ett dynamiskt instabilitetstillstånd som manifesteras som lätta vibrationer och klickande ljud från ventilen. Detta fenomen uppstår när den hydrauliska backventilen inte når den minsta flödeshastighet eller tryckfall som krävs för full öppning. Om ventilen endast öppnar delvis förblir dess flödesarea liten och instabil, vilket gör att kontrollelementet snabbt oscillerar under fluktuerande vätskekrafter.

Tekniska strategier för att dämpa skrammel inkluderar justering av fjäderegenskaperna för att minska spricktrycket, vilket möjliggör full ventilöppning vid lägre tryckskillnad. Ett annat kritiskt tillvägagångssätt involverar avsiktlig nedskärning av ventilen i förhållande till ledningsstorleken, särskilt för tallriks- eller kulbackventiler. Att välja ventilstorlek baserat på faktiska flödeskrav istället för att bara matcha rördiametern ökar strategiskt tryckfallet över ventilen. Detta ökade tryckfall tvingar ventilen snabbt till helt öppen och stabil drift, vilket eliminerar tjatt.

Designavvägningen mellan acceptabel tryckförlust och stabil helt öppen drift är nödvändig för att säkerställa dynamisk systemstabilitet. Den faktiska flödeshastigheten måste uppfylla minimikraven för att hålla ventilen helt öppen, vilket förhindrar dynamiskt slitage och instabil drift.

Hydraulisk stöt (vattenhammare)

Hydraulisk stöt, allmänt känd som vattenhammare, beskriver massiva tryckstötar eller vågor som genereras när rörlig vätska plötsligt tvingas stanna eller ändra riktning. Detta fenomen uppstår oftast när ventiler vid rörledningsändarna stänger plötsligt och snabbt.

Skador på vattenhammaren sträcker sig från buller och vibrationer i mindre fall till rörbrott eller strukturell kollaps i svåra scenarier. Vissa traditionella backventilkonstruktioner, inklusive svängkontroll, tiltskiva och dubbeldörrskonfigurationer, stängs i sig snabbt på grund av deras strukturella egenskaper, vilket gör dem benägna att framkalla vattenslag.

Viktiga begränsningsstrategier fokuserar på att förhindra snabb ventilstängning under högflödesförhållanden. Tekniska åtgärder inkluderar installation av ackumulatorer, expansionstankar, överspänningstankar eller övertrycksventiler för att absorbera tryckvågor. Att välja backventilkonstruktioner med kontrollerade stängningshastigheter minskar chockallvarligheten.

Tryckrelaterad nedbrytning

Att arbeta kontinuerligt vid eller över designtryckgränser belastar tätningselement och försvagar inre ventilstrukturer. För hög vätsketemperatur eller felaktig viskositet försämrar smörjprestanda och urholkar ventilens funktion med tiden. Systemkonstruktörer måste säkerställa att driftsförhållandena förblir inom ventilklassificeringarna, inklusive transienta tryckspikar från ställdonets retardation eller riktningsventilväxling.

Symtom som indikerar övertryckspåkänning inkluderar externt läckage från ventilkropp eller anslutningar, inre läckage som manifesteras som lastavvikelse i hållapplikationer och fysisk deformation av ventilkomponenter som är synliga under demontering. Trycktestning enligt ISO 10771-standarder bekräftar ventilintegritet och identifierar försämrad tätningsprestanda som kräver komponentbyte.

Installationsrelaterade fel

Felaktig installation orsakar ofta efterföljande ventilfel. Vanliga installationsfel inkluderar felinriktning som skapar sidobelastningar på kontrollelementet, felaktigt vridmoment som skadar gängor eller förvränger ventilkroppar och att man hoppar över kritiska steg som att verifiera flödesriktningsmarkeringar.

Professionella diagnostiska procedurer kräver systematisk observation och testning. Visuell inspektion identifierar läckage, lösa anslutningar eller fysisk skada. Vätskeprovtagning och analys avslöjar förorenings- och viskositetsproblem. Tryckmätare bekräftar att systemtrycket förblir inom designområdet. Manöverdonets svarsövervakning upptäcker inkonsekvent timing eller ofullständig rörelse, vilket indikerar intern ventilförsämring.

| Symptom | Beskrivning | Potentiell grundorsak | Begränsande/diagnostiska åtgärder |

|---|---|---|---|

| Prat/vibration | Lätt klickande ljud och oscillation, instabilt flöde | Otillräckligt tryckfall/hastighet; ventilen öppnar inte helt; felaktig dimensionering | Minska fjäderspricktrycket; minska ventilen för att öka tryckfallet |

| Svårt smällande ljud | Våldsamma stötljud under stängning | Snabb ventilstängning; plötslig förändring i vätskemomentum (vattenhammare) | Installera långsamt stängande ventildesign; använd ackumulatorer eller överspänningstankar |

| Stickande/trögt svar | Inkonsekvent eller ofullständig öppning/stängning | Kontaminering (smuts/skräp); felaktig vätskeviskositet; hög temperaturspänning | Utför vätskeanalys; rengör inre komponenter; verifiera driftstemperaturen |

| Läckage (internt/externt) | Vätska strömmar ut genom tätningar eller ventilhus | Övertrycksspänning; slitage av mjuk tätning; felaktig installation | Trycktest enligt ISO 10771; byt ut tätningar; verifiera vridmoment och inriktning |

Branschstandarder och kvalitetsöverensstämmelse

ISO 4401 utbytbarhetsstandard

ISO 4401 specificerar monteringsfläns och gränssnittsdimensioner för hydrauliska ventiler, vilket säkerställer utbytbarhet och kompatibilitet mellan ventilkroppar från olika tillverkare. Denna standardisering driver global leveranskedjas effektivitet och stöder modulära designmetoder. Den strategiska betydelsen för internationella processer för underhåll, reparation och drift (MRO) kan inte överskattas, eftersom standardiserade gränssnitt förenklar komponentförsörjning och minskar lagerkraven.

ISO 10771 testprotokoll

ISO 10771-1:2015 fastställer gemensamma testmetoder som är tillämpliga på flera hydrauliska kraftkomponenter. Kvalitetskontrollprocedurer kräver vanligtvis trycktestning av hydrauliska backventiler till 1,5 gånger deras nominella tryck, vilket bibehåller detta provtryck under en specificerad tid för att verifiera strukturell stabilitet och läckagetät prestanda. Dessa rigorösa testprotokoll validerar komponentintegriteten innan de släpps för drift.

CE-märkning och SIL-certifiering

CE-certifiering visar att produkten överensstämmer med EU:s direktiv om maskinsäkerhet och tryckbärande utrustning. Denna märkning representerar obligatorisk överensstämmelse för produkter som säljs på EU-marknader. Dessutom blir SIL-certifiering (Safety Integrity Level) kritisk för ventiler som används i säkerhetskritiska kretsar. SIL-värderingar kvantifierar sannolikheten för att ett säkerhetssystem ska fungera korrekt när det krävs, med högre SIL-nivåer som indikerar större tillförlitlighet. System som kräver hög funktionell säkerhet, såsom nödavstängningskretsar, specificerar SIL-klassade komponenter för att uppfylla övergripande säkerhetsprestandamål.

Urvalsöverväganden för tekniska tillämpningar

Framgångsrikt val av hydraulisk backventil kräver systematisk utvärdering av flera inbördes beroende faktorer. Flödeskrav, inklusive maximala och lägsta flödeshastigheter, avgör ventilstorlek och stil. Tryckförhållanden, som omfattar normalt driftstryck, maximalt systemtryck och potentiella transienta toppar, dikterar krav på tryckklassificering och strukturell design.

Vätskeegenskaper påverkar materialvalet avsevärt. Vätsketyp, temperaturområde, viskositet och renhetsnivå påverkar tätningsmaterialkompatibiliteten, specifikationer för internt spel och komponentens hållbarhet. Tillämpningar som involverar förorenade vätskor eller breda temperatursvängningar kräver mer robusta konstruktioner med högre tolerans för ogynnsamma förhållanden.

Installationsskyddsbegränsningar driver ofta konfigurationsvalet mellan inline-, patron- eller underplåtsmonteringsstilar. Utrymmesbegränsningar i mobil utrustning eller kompakta maskiner gynnar patrondesigner som integreras i grenrörsblock. Tillgänglighetskrav för underhåll kan motivera subplatekonfigurationer trots högre komplexitet i den initiala installationen.

Svarstidskrav påverkar valet mellan direktverkande och pilotstyrda konstruktioner. Tillämpningar som kräver omedelbar respons på flödesförändringar specificerar vanligtvis direktverkande ventiler. Omvänt motiverar system som prioriterar exakt tryckkontroll och hög flödeskapacitet komplexiteten och kostnaden för pilotstyrda konfigurationer.

Den grundläggande skillnaden mellan statisk lasthållning och dynamisk lastkontroll måste styra valet av ventiler. För statiska applikationer där laster förblir stationära under längre perioder, ger pilotmanövrerade backventiler utmärkta prestanda till en rimlig kostnad. Dynamiska applikationer som kräver kontrollerad sänkning av tyngdkraftsbelastningar kräver absolut motviktsventiler med integrerad flödesmätningsförmåga för att förhindra farlig instabilitet.

Livscykelkostnadsanalys bör väga initial komponentkostnad mot driftseffektivitet, underhållskrav och utbytesfrekvens. Ventiler konstruerade för lägre tryckfall minskar den kontinuerliga energiförbrukningen, vilket ger återbetalning under förlängd livslängd trots potentiellt högre inköpspriser. Tuffa driftsmiljöer motiverar förstklassiga komponenter med överlägsen kontamineringsbeständighet och förlängda serviceintervall.

Den globala marknaden för hydrauliska ventiler fortsätter att expandera, drivet av framsteg inom industriell automation, investeringar i energiinfrastruktur och ökad betoning på energieffektivitet och miljömässig hållbarhet. Marknadsprognoser indikerar att sektorn för hydrauliska ventiler kommer att nå 16,82 miljarder dollar år 2035, och växa med en sammansatt årlig tillväxttakt på 6,03 %. Denna expansion återspeglar fortsatt hydraulisk teknikutveckling och integration med digitala styrsystem.

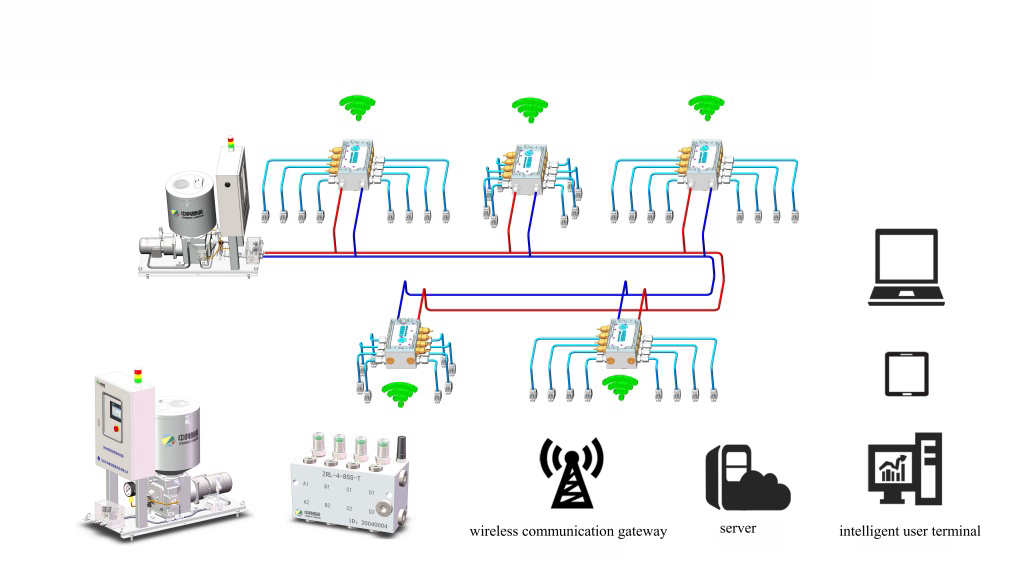

Framtida teknikbanor betonar smarta ventiler som innehåller Industrial Internet of Things (IIoT)-anslutning för förbättrad övervakning, dataåterkoppling i realtid och optimerad prestanda. Förutsägande underhållskapacitet representerar kärnfördelarna med dessa intelligenta system, och identifierar begynnande fel innan de orsakar systemavbrott. Elektrohydrauliska ställdon (EHO) kombinerar hydraulisk kraft med elektrisk kontrollprecision, och erbjuder felsäker drift för kritiska applikationer som nödavstängningsventiler.

Ingenjörs- och inköpsavdelningar bör prioritera produkter som överensstämmer med ISO 4401 och ISO 10771 internationella kvalitetsstandarder. Långsiktig strategisk planering bör överväga investeringar i IIoT-aktiverade elektrohydrauliska lösningar som stöder prediktivt underhåll och fjärrdiagnostik. Dessa avancerade system optimerar prestanda samtidigt som de minskar operativa risker genom kontinuerlig hälsoövervakning och tidig feldetektering.

Hydrauliska backventiler förblir oumbärliga komponenter som säkerställer riktningskontroll och systemskydd i vätskekrafttillämpningar. Deras uppenbara enkelhet döljer sofistikerade tekniska kompromisser mellan tryckstabilitet, energieffektivitet, dynamisk respons och tätningsintegritet. Rätt val kräver noggrann analys av applikationskrav, driftsförhållanden och livscykelkostnader. När hydrauliska system utvecklas mot större automatisering och intelligens fortsätter backventilteknologin att utvecklas för att möta allt mer krävande prestanda och tillförlitlighetsförväntningar.