En riktningsstyrventil (DCV) är en hydraulisk eller pneumatisk komponent som hanterar flödesvägen för arbetsvätska i ett kraftöverföringssystem. Ventilen styr om vätskan flödar, var den flödar och när flödet startar eller stannar. Genom att ändra dessa flödesriktningar bestämmer en riktningsventil hur manöverdon som hydraulcylindrar eller motorer rör sig, vilket gör den till kommandocentralen för alla vätskekraftkretsar.

[Bild av riktningsstyrventilens tvärsnittsdiagram]Tänk på en riktningsventil som en järnvägsväxeloperatör. Precis som en växel leder tåg till olika spår, leder en riktningsventil trycksatt vätska till olika portar och kanaler. Denna routingmöjlighet gör att en enda pump eller kompressor kan driva flera ställdon i olika riktningar och sekvenser. Ventilen sitter mellan kraftkällan (pumpen) och arbetskomponenterna (cylindrar, motorer) och översätter styrsignaler till exakta vätskerörelser.

Inom vätskekraftteknik bestämmer tre grundläggande kontrollelement systemets beteende: riktningskontroll, tryckkontroll och flödeskontroll. Riktningsventilen sköter det första ansvaret uteslutande, även om dess omkopplingsegenskaper direkt påverkar de andra två parametrarna. När en riktningsventil ändrar läge kan tillfälliga tryckspikar uppstå, vilket kräver samordning med övertrycksventiler. På samma sätt påverkar ventilens interna flödespassager systemets totala flödesmotstånd och energieffektivitet.

The Working Mechanism: Spool and Poppet Designs

Riktningsventiler uppnår flödeskontroll genom två primära mekaniska konstruktioner: slidventiler och tallriksventiler. Varje design erbjuder distinkta fördelar baserat på applikationskrav.

Drift av slidventil

Slidventiler representerar den vanligaste riktningsstyrningsdesignen i hydrauliska system. Kärnmekanismen består av en exakt bearbetad cylindrisk spole som glider axiellt i ett lika exakt hål. Spolen har upphöjda områden (tätningssektioner) och försänkta spår (flödeskanaler). När spolen rör sig, hamnar fälten i linje med eller blockerar olika portar som borrats in i ventilkroppen, vilket skapar eller bryter vätskeanslutningar.

Passningen mellan spolen och hålet kräver precision på mikrometernivå. Ett typiskt spelrum sträcker sig från 5 till 25 mikrometer, beroende på ventilstorlek och tryckklassificering. Denna snäva tolerans gör att spolen kan röra sig fritt samtidigt som det inre läckaget minimeras. Det lilla spelet skapar en tunn oljefilm som ger smörjning under spolens rörelse. Samma spelrum gör dock att spolventiler i sig är benägna för inre läckage, med en del vätska som kontinuerligt passerar från högtryckskammare till lågtryckskammare.

Utveckla systematiska inspektions- och testprocedurer. Registrera baslinjeprestandadata inklusive ställdonets cykeltider, maximalt uppnått tryck och magnetströmdragning under driftsättning. Periodisk jämförelse med baslinjen avslöjar gradvisa nedbrytningstrender. Svarstidsmätningar med tryckgivare och datainsamlingssystem upptäcker ökande friktion eller kontaminering innan fullständigt fel.

Poppet ventilkonstruktion

Poppet-ventiler använder en annan tätningsmetod. Ett konformat eller kulformat element pressar mot en matchande sits för att blockera flödet. När kontrollkraften lyfter tallriken från sitt säte, passerar vätska genom den öppnade passagen. Den metall-till-metall eller elastomerförstärkta tätningskontakten uppnår noll eller nästan noll läckage, vilket gör tallriksventiler idealiska för kretsar som kräver långvarig tryckhållning utan drift.

Den styva tätningskontakten begränsar tallriksventilapplikationer jämfört med spolkonstruktioner. Poppetventiler fungerar vanligtvis som tvålägesanordningar (öppna eller stängda) och kan inte enkelt tillhandahålla de komplexa mellanlägesfunktionerna eller flödesmoduleringsförmågan hos flerlandslagerventiler. Fjäderkraften och vätsketrycket som måste övervinnas för att öppna tallriken resulterar också i högre aktiveringskrafter och ibland långsammare svar jämfört med balanserade spolkonstruktioner.

| Karakteristisk | Spolventil | Poppet ventil |

|---|---|---|

| Läckageprestanda | Lågt internt läckage närvarande (5-50 ml/min typiskt) | Noll eller nästan noll läckage |

| Positionens komplexitet | Kan uppnå 2, 3 eller fler positioner med olika mellanfunktioner | Normalt begränsad till 2-lägesdrift |

| Växlingshastighet | Snabbt svar (10-50 ms typiskt) | Måttlig respons på grund av fjäder- och tryckkrafter |

| Kontaminationskänslighet | Påverkar positioneringsnoggrannhet och värmebelastning under hållning | Lägre känslighet; mer tolerant mot partikelkontamination |

| Tryckhållning | Gradvis tryckfall på grund av internt läckage | Håller trycket på obestämd tid |

Klassificering efter port och positionskonfiguration

Branschstandardmetoden för klassificering av riktningsventiler använder en "N-vägs M-position" namnkonvention. Detta system beskriver exakt ventilanslutning och funktionalitet.

Den första siffran (N) indikerar antalet portar eller "vägar" som ventilen tillhandahåller för externa anslutningar. Dessa portar har specifika funktioner. I hydrauliska system inkluderar vanliga portbeteckningar P för tryckförsörjning, A och B för anslutningar till ställdonskammare, T för tankretur och ibland X och Y för pilotstyrsignaler. Pneumatiska ventiler följer liknande konventioner med numrerade portar enligt ISO 5599-standarder.

Den andra siffran (M) anger hur många stabila positioner ventilsliden eller elementet kan hålla. Varje position skapar en annan intern flödesvägskonfiguration genom att ansluta vissa portar samtidigt som andra blockeras. En ventil kan ansluta P till A i ett läge och sedan ansluta P till B i ett annat läge, vilket leder vätska till motsatta sidor av en cylinder.

Vanliga ventilkonfigurationer

**2-vägs 2-läges (2/2) ventiler** fungerar som enkla på-av-kontroller. En position blockerar flödet helt; den andra låter flödet passera. Dessa ventiler förekommer i applikationer som maskinlåsningskretsar eller grundläggande cylinderstyrning där endast framåtrörelse kräver kraft.

**3-vägs 2-läges (3/2) ventiler** passar enkelverkande cylindrar eller ställdon med fjäderretur. Ventilen kopplar växelvis trycket till ställdonet (förlänger det) eller ansluter ställdonet till tanken (vilket tillåter fjäderdriven indragning). Många pneumatiska cylindrar använder detta arrangemang eftersom tryckluft strömmar ut till atmosfären snarare än att återvända till en reservoar.

**4-vägs 3-läges (4/3) ventiler** representerar den mest mångsidiga konfigurationen för industriell hydraulik. Dessa ventiler styr dubbelverkande cylindrar eller dubbelriktade motorer. De tre lägena tillhandahåller typiskt förlängnings-, indragnings- och mitttillstånd. Utformningen av mittpositionen avgör kritiskt systembeteende när ventilen står i neutralläge.

Olika centerpositionskonfigurationer tjänar olika syften. Ett "O" eller stängt centrum blockerar alla fyra portarna, och låser hydrauliskt ställdonet på plats men låser också pumpens utgång utan flödesväg. Detta kräver en separat pumpavlastningsmekanism. Ett "H" eller öppet centrum förbinder alla portar med varandra, vilket gör att ställdonet kan flyta fritt medan pumpen cirkulerar vätska till tanken med minimalt tryck. Ett "P" eller tandemcentrum blockerar arbetsportarna (A och B) för att hålla ställdonets position medan pumpen ansluts till tanken för avlastning. Ingenjörer väljer centerkonfigurationer baserat på om de behöver positionshållning, fri rörelse eller pumpavlastning under neutrala förhållanden.

**5-vägsventiler** förekommer vanligtvis i pneumatiska applikationer och tillhandahåller tryckförsörjning, två arbetsportar och två separata avgasportar. De dubbla avgaserna tillåter oberoende kontroll av cylinderändens ventilation, vilket spelar roll när mottrycket påverkar ställdonets beteende eller när en cylinderkammares avgaser måste ledas separat av buller eller föroreningsskäl.

| Typ av ventil | Portfunktioner | Positionsförmåga | Vanliga applikationer |

|---|---|---|---|

| 2/2 ventil | P (tryck), A (utlopp) | Öppen/stängd | Säkerhetslåsning, enkel på-av-kontroll, pilotförsörjningsisolering |

| 3/2 ventil | Très mauvaise résistance | Trycksätt/avgas | Enkelverkande cylindrar, pneumatiska klämmor, fjäderåtergående ställdon |

| 4/3 ventil | P, A, B, T | Förläng/håll/drag in | Dubbelverkande cylindrar, hydraulmotorer, positioneringssystem |

| 5/2 ventil | Solenoid (elektromagnetisk) aktivering | Förläng/drag in | Pneumatiska cylindrar med separat avgaskontroll |

| 5/3 ventil | P, A B, LI, OB | Förläng/Centrera/Ta tillbaka | Komplexa pneumatiska sekvenser som kräver mittlägesfunktioner |

Aktiveringsmetoder: Hur ventiler tar emot styrsignaler

Riktningsventiler växlar mellan lägen med hjälp av olika aktiveringsmekanismer. Valet beror på styravstånd, automationskrav, tillgängliga kraftkällor och behov av svarshastighet.

Manuell aktivering

Manuell manövrering genom spakar, tryckknappar eller pedaler ger direkt mekanisk kontroll. Dessa metoder passar applikationer där operatörer arbetar nära utrustningen eller där enkel, tillförlitlig kontroll utan elektriska beroenden spelar roll. Vissa manuellt manövrerade ventiler inkluderar spärrmekanismer som håller den valda positionen tills operatören ändrar den igen. Andra använder fjäderretur, automatisk centrering när föraren släpper reglaget.

Solenoid (elektromagnetisk) aktivering

Solenoidaktivering dominerar moderna automatiserade system. En elektromagnetisk spole genererar magnetisk kraft som drar en kolv, som sedan flyttar ventilspolen. Solenoider möjliggör fjärrstyrning och integration med programmerbara logiska styrenheter (PLC) eller andra elektroniska styrsystem.

Solenoider fungerar med antingen växelström (AC) eller likström (DC). DC-solenoider ger mjukare ingrepp med mindre mekaniska stötar och buller jämfört med AC-solenoider. Den magnetiska kraften i DC-spolar förblir konstant, medan AC-solenoider upplever kraftfluktuationer vid linjefrekvens (50 eller 60 Hz) som orsakar vibrationer och surrande. Av denna anledning har industriella ventilkonstruktioner ofta interna likriktarkretsar även när växelström försörjer ventilen. Likriktaren omvandlar AC-ingången till DC, driver solenoiden med jämn likström samtidigt som den bibehåller kompatibiliteten med anläggningens AC-kraftsystem.

Svarstiden för magnetventiler varierar vanligtvis från 15 till 100 millisekunder beroende på ventilstorlek, fjäderstyvhet och magneteffekt. Snabbare respons kräver kraftigare solenoider, vilket ökar elförbrukningen och genererar mer värme. Tillämpningar som snabb cykling eller exakta tidssekvenser kräver noggrann solenoidspecifikation för att balansera hastighet mot effektkrav och spoltemperaturgränser.

Pilotaktivering

Pilotmanövrering använder själva vätsketrycket för att flytta ventilen. Små pilotventiler (ofta solenoidmanövrerade) riktar styrtrycket till kamrarna i vardera änden av huvudventilspolen. Tryckskillnaden över spolen genererar kraft som flyttar den till det beordrade läget. Detta arrangemang ger en kraftmultiplikationseffekt, vilket tillåter en liten elektrisk signal till en pilotventil för att styra en mycket större huvudventil som hanterar högt flöde och tryck.

Pilotmanövrerade ventiler övervinner de praktiska storleks- och effektbegränsningarna för direkt magnetaktivering. Direktverkande magnetventiler överstiger sällan 100 liter per minut flödeskapacitet eftersom större spolar kräver proportionellt större elektromagnetiska krafter för att växla mot fjäder- och vätskekrafter. Pilotdrift hanterar flödeshastigheter som överstiger 1000 liter per minut med hjälp av kompakta magnetpilotventiler som drar endast 10-20 watt elektrisk effekt.

Tvåstegsdesignen byter ut svarshastighet mot kraftmultiplikation. En typisk pilotmanövrerad ventil svarar på 50-150 millisekunder jämfört med 15-50 millisekunder för direktverkande ventiler av liknande storlek. Fördröjningen kommer från den tid som behövs för att trycksätta och minska trycket i pilotkamrarna när spolen rör sig. För många industriella tillämpningar visar sig denna avvägning vara acceptabel med tanke på den dramatiska förbättringen av flödeshanteringskapaciteten.

Förstå ISO 1219 ventilsymboler

Vätskeeffektscheman använder standardiserade symboler definierade av ISO 1219 för att representera ventilfunktioner utan att visa fysiska konstruktionsdetaljer. Detta symboliska språk tillåter ingenjörer över hela världen att läsa och designa hydrauliska och pneumatiska kretsar oavsett språkbarriärer eller specifika komponenttillverkare.

I ISO 1219-notation visas varje ventilposition som en fyrkantig ruta. En trelägesventil visar tre intilliggande lådor. Portarna ansluter till ledningar som sträcker sig från de yttersta lådorna. Inuti varje ruta indikerar pilar flödesvägar som är aktiva i den positionen, medan blockerade portar visar T-korsningar eller heldragna linjer. Aktiveringsmetoderna visas som symboler i ändarna av lådan - trianglar för solenoider, rektanglar med diagonala linjer för manuella spakar eller fjädersymboler för fjäderreturmekanismer.

Att läsa en ventilsymbol kräver att rutan som representerar den aktuella eller neutrala positionen identifieras och sedan spåras vilka portar som är anslutna genom den lådan. När ventilen växlar till ett annat läge, glider den intilliggande lådan över (konceptuellt), och flödesvägarna som visas i den lådan blir aktiva. Denna visuella metod kommunicerar snabbt ventillogik utan att kräva detaljerad förståelse av inre slidgeometri eller tätningsarrangemang.

Industriella tillämpningar över sektorer

Riktningsventiler uppnår flödeskontroll genom två primära mekaniska konstruktioner: slidventiler och tallriksventiler. Varje design erbjuder distinkta fördelar baserat på applikationskrav.

- Mobil hydraulikförlitar sig starkt på riktningsventiler för att koordinera flera funktioner. En grävmaskinsförare styr bom, sticka, skopa och svängfunktioner genom en rad riktningsventiler, som var och en reglerar en olika hydraulcylinder eller motor.

- Tillverkningsautomationanvänder riktningsventiler för att sekvensera operationer som fastspänning, pressning och delöverföring. En robotsvetsstation kan använda dussintals riktningsventiler för att placera arbetsstycken, aktivera klämmor och styra svetsspetsställdon.

- Processindustrieranvänd riktningsventiler för blandningsoperationer, grind- och avledningskontroll och nödavstängningsfunktioner. En riktningsventil kan leda processvätska mellan olika tankar eller omdirigera flödet under onormala förhållanden.

- Marina och offshore applikationerkräver riktningsventiler som tål korrosiva miljöer och bibehåller funktion under längre perioder utan underhåll. Fartygsstyrsystem och undervattensutrustning är beroende av robusta riktningsventiler.

Prestandaparametrar och urvalskriterier

Att välja en lämplig riktningsventil kräver matchning av flera prestandaspecifikationer till applikationskrav.

Maximalt drifttryck

Tryckklassificeringen indikerar det maximala ihållande trycket som ventilhuset och tätningarna kan hantera utan fel eller överdrivet läckage. Hydrauliska riktningsventiler är vanligtvis mellan 210 och 420 bar (3000-6000 psi) för industriella applikationer, med specialiserade konstruktioner som når 700 bar eller högre för tung mobil utrustning. Pneumatiska ventiler fungerar vanligtvis vid mycket lägre tryck, från 6 till 10 bar (87-145 psi), vilket matchar standardtryckluftssystem.

Tryckklassificeringen måste överstiga det maximala systemtrycket inklusive eventuella tryckspikar som uppstår under belastningsändringar eller pumpstart. En säkerhetsmarginal på 25-30 % över normalt drifttryck ger rimligt skydd mot oväntade transienter.

P, A, T (tank/avgas)

Flödeskapacitet (Q) anger den maximala flödeshastighet som ventilen kan passera med bibehållen acceptabelt tryckfall och temperaturökning. Tryckfall (ΔP) representerar tryckförlusten mellan inlopps- och utloppsportarna vid nominellt flöde. Denna förlust omvandlas till värme och bortkastad energi.

Förhållandet mellan flöde, tryckfall och effektförlust följer ekvationen:

Där effektförlust uppträder i watt när flödet använder liter per minut och tryckfallet använder bar (med lämpliga enhetsomvandlingsfaktorer). Moderna högeffektiva riktningsventiler uppnår nominella flöden på 60-100 liter per minut med tryckfall under 1 bar. Denna design med lågt tryck minskar värmegenerering och pumpkraftsbehov, vilket direkt förbättrar systemets energieffektivitet och minskar kylsystemets krav.

Till exempel, en ventil som passerar 80 liter per minut med 2 bar tryckfall slösar bort ungefär 266 watt (80 L/min × 2 bar × 16,67 W/bar/LPM). Att minska tryckfallet till 0,5 bar minskar denna förlust till 67 watt, vilket sparar 199 watt kontinuerligt under drift. Över tusentals drifttimmar leder denna skillnad till betydande energikostnader och minskad oljenedbrytning från värme.

Svarstid och växlingsegenskaper

Responstiden mäter intervallet mellan applicering av styrsignalen och fullständig ventilpositionsändring. Snabb respons möjliggör snabb rörelseomkastning och exakt timing i automatiserade sekvenser. Men extremt snabb omkoppling kan generera destruktiva tryckspikar (vattenhammare) när man plötsligt stoppar höghastighetsvätskekolonner.

Avancerade riktningsventiler har soft-shift- eller rampfunktioner som kontrollerar spolens acceleration vid positionsändringar. Dessa funktioner saktar avsiktligt ned den initiala spolrörelsen för att gradvis omdirigera flödet, och slutför sedan växlingen snabbt när vätskehastigheten har minskat. Resultatet kombinerar rimlig responstid med minskad stötbelastning på systemkomponenter.

| Parameter | Typiskt intervall | Teknisk betydelse |

|---|---|---|

| Maximalt tryck | 210-420 bar (hydraulisk) 6-10 bar (pneumatisk) |

Bestämmer strukturell integritet och tätningstillförlitlighet under belastning |

| Nominellt flöde (Q) | 20-400 l/min (vanlig industri) | Måste uppfylla ställdonets hastighetskrav vid drifttryck |

| Tryckfall (ΔP) | 0,5-2 bar vid nominellt flöde | Påverkar direkt energieffektivitet och värmealstring |

| Svarstid | 15-150 ms beroende på aktiveringstyp | Påverkar cykeltid och rörelseprecision |

| Internt läckage | 5-50 ml/min (spolventiler) | Påverkar positioneringsnoggrannhet och värmebelastning under hållning |

| Driftstemperatur | -20°C till +80°C (standard) -40°C till +120°C (förlängd) |

Begränsar vätskeviskositetsområdet och valet av tätningsmaterial |

Monterings- och gränssnittsstandarder

Mekaniska monteringsgränssnitt följer ISO 4401-standarder (tidigare kända som CETOP- eller NFPA-standarder). Vanliga storlekar inkluderar NG6 (även kallad D03), NG10 (D05) och NG25 (D08), med siffran som anger monteringsytans bultmönster och portstorlek. Standardiserad montering säkerställer utbytbarhet mellan tillverkare och förenklar systemdesign med modulära grenrörsblock.

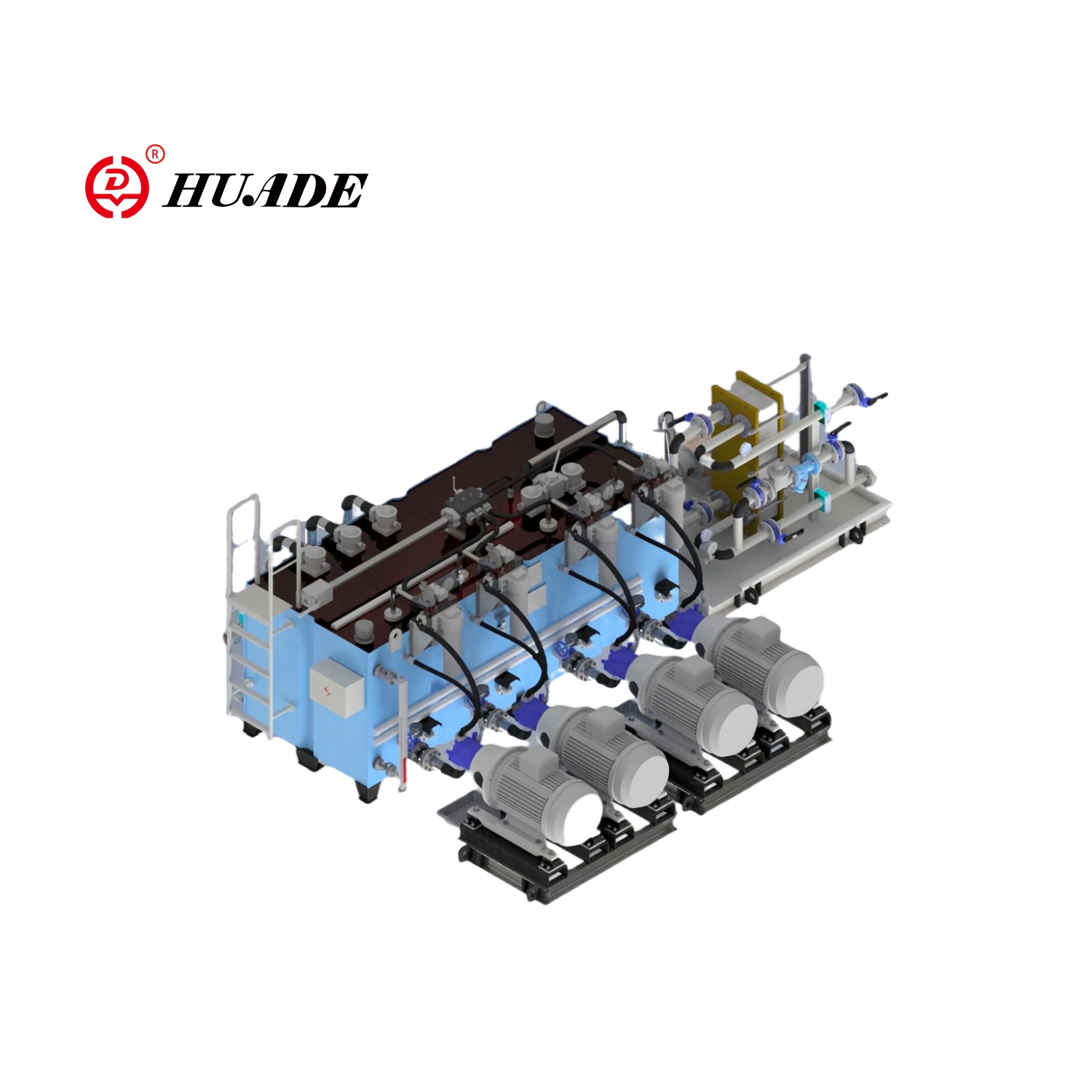

Montering av grenrör koncentrerar flera ventiler på ett enda bearbetat aluminium- eller stålblock som innehåller interna flödespassager. Detta tillvägagångssätt eliminerar externa rördragningar mellan ventil- och ställdonsportar, minskar potentiella läckagepunkter, förbättrar förpackningens täthet och tillåter optimerade interna flödeskanaler med minimal turbulens och tryckförlust.

Avancerad kontroll: proportionella och servoventiler

Även om av/på riktningsventiler ger adekvat kontroll för många applikationer, kräver vissa system kontinuerlig justering av flöde och riktning snarare än diskret omkoppling.

Proportionell ventilteknik

Proportionella riktningsventiler använder solenoider med variabel kraft eller vridmomentmotorer för att positionera spolen kontinuerligt snarare än bara i ändlägen. Slidens förskjutning blir proportionell mot ingångsströmsignalen, vilket möjliggör steglös flödeskontroll inom ventilens område. Denna förmåga möjliggör mjuk acceleration och retardation, exakt hastighetskontroll och skonsam lasthantering omöjlig med omkopplingsventiler.

Högpresterande proportionella ventiler har positionsåterkopplingssensorer, vanligtvis linjära variabel differentialtransformatorer (LVDT) som övervakar faktisk spolposition. En styrenhet med sluten slinga jämför kommandot läge med verkligt läge och justerar solenoidströmmen för att eliminera lägesfel. Denna återkopplingsmekanism uppnår exakt positionering av spolen trots friktionsvariationer, tryckkrafter och temperatureffekter.

Moderna proportionella ventiler har hysteres under 1 % av fullt slag. Hysteres representerar positionsskillnaden när man närmar sig ett mål från ökande mot minskande riktningar. Låg hysteres säkerställer konsekvent respons oavsett tidigare spolrörelseriktning, avgörande för exakt rörelsekontroll och förhindrande av positionssvängningar.

Vissa proportionella ventiler använder tryckåterkopplingsprinciper, känner av ställdonets belastningstryck och modulerar flödet för att kompensera för belastningsändringar. Denna tryckkompensering upprätthåller mer konsekvent ställdonhastighet under varierande belastningar utan att kräva externa flödeskompensatorer. Tekniken förbättrar systemets styvhet och kontrollprecision i applikationer som materialprovningsmaskiner eller formpressar där belastningar förändras under arbetscykeln.

Servoventiler för kritiska applikationer

Servoventiler representerar den högsta prestandanivån inom riktningsstyrningsteknik. Dessa enheter uppnår frekvenssvar som överstiger 100 Hz med positionsupplösning under 0,1 % av slaglängden. Flygkontrollytor, örlogsfartygsstyrsystem och materialprovningsmaskiner som exakt måste kontrollera kraft eller position vid höga frekvenser är alla beroende av servoventilens kapacitet.

Servoventilkonstruktioner använder typiskt tvåstegskonstruktion med en första-stegs munstycksklaff eller jet-pipe-mekanism som styr andra-stegs spolposition. Det första steget ger hög precision med minimal effekt, medan det andra steget levererar den flödeskapacitet som behövs för ställdon. Men de smala utrymmena och små öppningarna i första stegskonstruktioner gör servoventiler extremt känsliga för föroreningar. Kraven på vätskerenhet anger ofta ISO 4406-koder på 16/14/11 eller renare - mycket strängare än 18/16/13 som är acceptabla för standardriktade ventiler.

Säkerhet i farliga miljöer

Industriella ventiler som arbetar i explosiv atmosfär kräver särskild certifiering för att förhindra antändningskällor. ATEX-certifiering (Atmosphères Explosibles) för europeiska marknader och motsvarande IECEx-standarder för internationella applikationer anger designkrav för elektriska komponenter som solenoider i potentiellt explosiva miljöer.

Explosionsskyddade riktningsventiler använder flamsäkra kapslingar som innehåller inre gnistor eller heta ytor, vilket förhindrar antändning av externa gaser. Solenoidhuset har en robust konstruktion med specialbearbetade passande ytor som förhindrar flammans utbredning även om intern antändning inträffar. Vissa konstruktioner använder egensäkra kretsar som begränsar elektrisk energi till nivåer som inte kan antändas under felförhållanden.

Dessa säkerhetscertifierade ventiler möjliggör proportionell styrteknik i kemiska processanläggningar, oljeraffinaderier, läkemedelstillverkning och gruvdrift där brännbara material utgör konstanta explosionsrisker. Integrationen av avancerad styrförmåga med rigorösa säkerhetsstandarder visar hur modern ventilteknologi tjänar krävande och farliga tillämpningar.

Vanliga fellägen och underhållsmetoder

Trots noggrann design upplever riktningsventiler slitage och fellägen som påverkar systemets prestanda och säkerhet. Att förstå dessa felmekanismer vägleder effektiva underhållsstrategier.

Spolstickning och kontaminering

Spolfastsättning representerar det vanligaste felet i riktningsventilen i hydrauliska system. Tillståndet uppstår när friktionen mellan spolen och hålet överstiger den tillgängliga aktiveringskraften, vilket förhindrar spolens rörelse. Grundorsaker inkluderar kontamineringspartiklar som fastnat i fria utrymmen, lackavlagringar från oxiderad hydraulolja, fuktkorrosion och mekaniska skåror från tidigare partikelintrång.

Kontamineringskontroll ger det primära försvaret mot att spolen fastnar. Hydraulvätskans renhet måste uppfylla eller överträffa ventiltillverkarens specifikationer, vilket vanligtvis kräver filtrering enligt ISO 4406 renhetskoder mellan 18/16/13 för standardventiler och 16/14/11 för proportionella ventiler. Dessa koder anger maximala partikelantal vid 4, 6 och 14 mikrometer storlekar per 100 milliliter vätska. Varje trestegsökning av kodnummer representerar en fördubbling av partikelkoncentrationen.

Driftstemperaturen påverkar föroreningsuppbyggnadshastigheten. Hydraulsystem som körs över 80°C påskyndar oljeoxidationen och producerar lack och slam som täcker ventilspolar och begränsar rörelsen. Kylsystemets kapacitet måste hålla oljetemperaturen inom intervallet 40-65°C för optimal ventillivslängd och tillförlitlighet. Temperaturavvikelser under perioder med hög efterfrågan eller otillräcklig kylare dimensionering försämrar gradvis systemets renhet även med korrekt filtrering.

Internt läckageprogression

Internt läckage förbi spolarna ökar gradvis när ytorna slits under normal drift. Acceptabla läckagehastigheter för nya slidventiler sträcker sig från 5-20 milliliter per minut beroende på ventilstorlek och design. När slitaget fortskrider kan läckaget nå 50-100 milliliter per minut innan ventilbyte krävs.

Överdrivet internt läckage visar sig som långsammare ställdonets rörelse, oförmåga att upprätthålla trycket under uppehållsperioder och ökad oljeuppvärmning från intern flödescirkulation. Läckagetestning innebär att mäta flödet från blockerade portar eller jämföra ställdonets hastigheter under belastning med baslinjemätningar. Progressiv övervakning upptäcker slitagetrender innan kritiska fel inträffar.

Solenoid och elektriska fel

Solenoidspolar går sönder på grund av elektrisk överbelastning, termisk överbelastning, fuktinträngning eller mekanisk skada. Kontinuerliga solenoider klassade för 100 % driftcykel kan fungera på obestämd tid vid märkspänning och maximal omgivningstemperatur. Solenoider med intermittent drift kräver avstängda perioder för kylning och kommer inte att överhettas om de cyklas för snabbt eller hålls strömförande kontinuerligt.

Spänningsvariationer utanför det specificerade området (+/-10 % typiskt) accelererar spolfel. Låg spänning minskar den magnetiska kraften, vilket kan orsaka ofullständig spolväxling eller långsam respons. För hög spänning ökar strömförbrukningen och värmegenereringen, vilket försämrar spolens isolering tills kortslutning uppstår. Likriktarfel i växelströmsdrivna ventiler orsakar ovanligt spolbeteende eftersom olikriktad växelström når DC-solenoiden, vilket skapar oscillerande magnetiska krafter och överdriven uppvärmning.

Diagnostiska procedurer för misstänkt solenoidfel inkluderar resistansmätning (jämfört med märkskyltsvärden), spänningsverifiering vid solenoidanslutningen under försök till drift och manuell åsidosättningstestning för att isolera elektriska från mekaniska problem. Många industriella proportionella och pilotmanövrerade ventiler inkluderar manuella överstyrningsmekanismer som tillåter mekanisk spolväxling även när elektriska system misslyckas, vilket ger kritisk nödfunktion.

| Felläge | Typiska orsaker | Symtom | Diagnostisk metod |

|---|---|---|---|

| Spool Sticking | Kontaminering, lackuppbyggnad, korrosion, mekanisk skåra | Inget svar på kontrollsignaler, oregelbunden rörelse, långsam eller ofullständig växling | Manuellt åsidosättande test, oljerenhetsanalys, visuell inspektion efter demontering |

| Överdrivet internt läckage | Slitage på slid/hål, ytrepor, tätningsförsämring | Långsam ställdonhastighet, tryckfall under hållning, ökad oljetemperatur | Flödesmätning från blockerade portar, jämförelsetest av ställdonets hastighet |

| Solenoidspolefel | Extrema spänningar, termisk överbelastning, fukt, isolationsbrott | Inget magnetiskt drag, svag aktivering, brännande lukt, utlöst skydd | Motståndskontroll, spänningsverifiering, strömmätning, manuell överstyrningstest |

| Vårens misslyckande | Trötthet från cykling, korrosion, överbelastning från tryckspikar | Ofullständig återgång till neutralläge, misslyckande att växla lägen, ventiler har fastnat | Känseltest för manuell drift, demonteringsinspektion |

| Externt tätningsläckage | O-ringens åldrande, felaktig installation, kemisk attack, tryck-/temperaturcykling | Synligt vätskeläckage, fuktighet i monteringsytan, tryckförlust | Visuell inspektion, tryckhållningstest efter isoleringsventilsektionen |

Riktlinjer för förebyggande underhåll

Effektivt underhåll av riktningsventiler fokuserar på att skydda precisionsspolens gränssnitt och elektriska komponenter från försämring.

Vätskekvalitetshantering utgör grunden. Upprätta baslinjevätskerenhet genom laboratorieanalys av ny olja och verifiera regelbundet renhetsnivåer under drift. Mål ISO 4406-koder lämpliga för installerade ventiltyper. Byt filterelement med rekommenderade intervall oavsett differenstryckindikatorer, eftersom filter av djuptyp kan nå kapacitet för fina partiklar medan differenstrycket förblir lågt.

Temperaturövervakning hjälper till att upptäcka onormala förhållanden innan skada uppstår. För hög temperatur indikerar otillräcklig kylkapacitet, flödesbegränsningar som skapar tryckfall eller internt läckage som genererar värme. Installera temperatursensorer på kritiska platser inklusive ventilgrenrörsblock, särskilt på proportionella ventiler som genererar mer värme från internt läckage och elektrisk effektförlust.

Utveckla systematiska inspektions- och testprocedurer. Registrera baslinjeprestandadata inklusive ställdonets cykeltider, maximalt uppnått tryck och magnetströmdragning under driftsättning. Periodisk jämförelse med baslinjen avslöjar gradvisa nedbrytningstrender. Svarstidsmätningar med tryckgivare och datainsamlingssystem upptäcker ökande friktion eller kontaminering innan fullständigt fel.

Systemkonstruktörer bör specificera ventiler med manuella överstyrningsmöjligheter för kritiska funktioner. Manuella överstyrningar ger nöddrift vid elektriska fel och möjliggör diagnostisk isolering mellan mekaniska och elektriska felkällor. Åsidosättningsmekanismen tillåter också verifiering av manöverdon och lastfunktion oberoende av ventilens elektriska system under felsökning.

Utvecklingen av riktningsstyrningsteknik

Riktningsventilteknologin fortsätter att utvecklas längs flera parallella banor, som var och en möter specifika branschkrav.

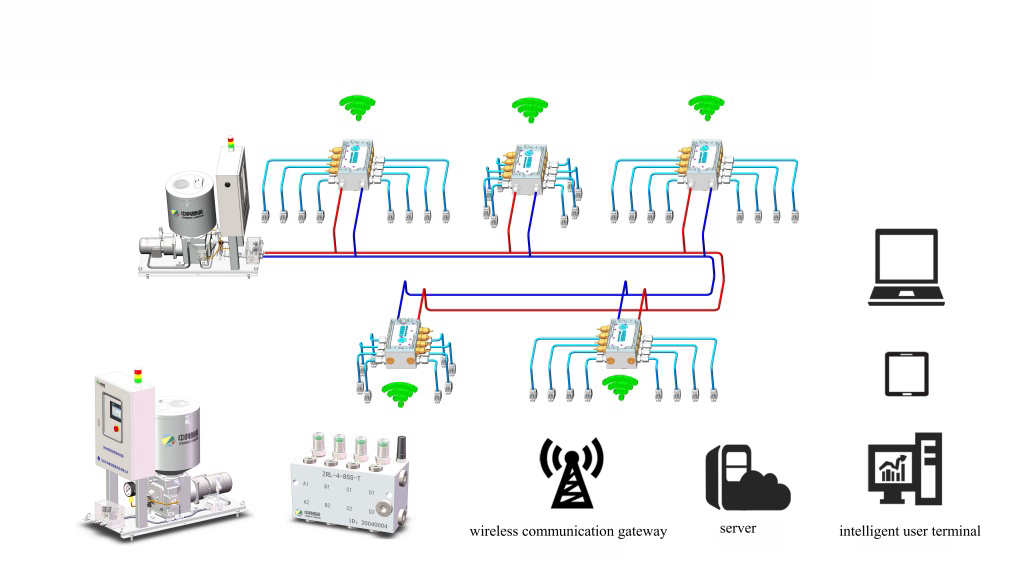

Integration är en stor trend. Moderna ventiler innehåller i allt högre grad inbyggd elektronik inklusive CAN-bus eller industriell Ethernet-kommunikation, inbyggd diagnostik som övervakar spolens ström och temperatur, och självkalibreringsrutiner som kompenserar för slitage och temperatureffekter. Dessa smarta ventiler växlar från passiva komponenter till aktiva systemdeltagare som rapporterar hälsostatus och förutsäger underhållsbehov.

Energieffektivitet driver kontinuerlig förbättring av flödesvägsdesign och material. Datorstödd flödessimulering optimerar interna passager för att minimera turbulens och tryckförluster. Vissa tillverkare anger nu tryckfall under 0,5 bar vid nominellt flöde för standardriktade ventiler, hälften av de typiska värdena från tidigare decennier. Lägre tryckfall minskar värmegenereringen och pumpens energiförbrukning, vilket stödjer företagets hållbarhetsmål och minskade driftskostnader.

Miniatyrisering skjuter in kontrollkapacitet i mindre paket. Ventilpatrondesigner som monteras i anpassade grenrör uppnår hög flödeskapacitet från anmärkningsvärt kompakta kuvert. Dessa konfigurationer tjänar mobil utrustning där utrymme och vikt begränsar systemdesignen kritiskt.

Framtiden medför sannolikt djupare integration mellan vätskekraftventiler och digitala styrsystem. Elektrifiering i mobil utrustning skapar möjligheter för helt elektrisk ställdonstyrning som ersätter traditionell pilothydraulik. Tillståndsövervakning genom ventilintegrerade sensorer möjliggör prediktiva underhållsstrategier som schemalägger service baserat på faktisk komponenttillstånd snarare än fasta intervall. Dessa utvecklingar kommer att utöka riktningsventilernas kapacitet samtidigt som tillförlitligheten och hållbarheten förbättras i vätskekrafttillämpningar.