När du arbetar med hydrauliska eller pneumatiska system blir det viktigt att förstå proportionella ventildiagram för att designa, felsöka och underhålla modern automationsutrustning. Ett proportionellt ventildiagram visar hur dessa precisionskomponenter styr vätskeflödet och trycket som svar på elektriska signaler, och överbryggar gapet mellan elektroniska styrsystem och mekanisk rörelse.

Till skillnad från enkla on-off-ventiler som endast kan vara helt öppna eller helt stängda, erbjuder proportionella ventiler variabel styrning var som helst mellan 0 % och 100 % öppning. Denna kontinuerliga justeringsförmåga gör dem kritiska för applikationer som kräver jämn acceleration, exakt positionering och kontrollerad kraftapplicering. Diagrammen vi använder för att representera dessa ventiler följer standardiserade symboler som i första hand definieras av ISO 1219-1, vilket skapar ett universellt språk som ingenjörer över hela världen kan förstå.

Vad gör ett proportionellt ventildiagram annorlunda

Ett proportionellt ventildiagram innehåller specifika symboliska element som omedelbart skiljer det från standardventilsymboler. Den mest igenkännliga egenskapen är symbolen för proportionell ställdon, som består av en elektromagnetisk spole innesluten i en låda med två parallella diagonala linjer som korsar genom den. Dessa diagonala linjer är nyckelidentifieraren som talar om för dig att denna ventil ger proportionell kontroll snarare än enkel omkoppling.

När du ser en liten streckad triangel nära den proportionella solenoidsymbolen indikerar detta att ventilen har inbyggd elektronik (OBE). Dessa integrerade elektroniska komponenter hanterar signalbehandling, förstärkning och ofta återkopplingskontrollfunktioner direkt i ventilhuset. Denna integration förenklar installationen genom att minska behovet av externa förstärkarskåp och tillhörande ledningskomplexitet.

Själva ventilhöljet visar flera positioner, typiskt avbildat som en treläges, fyrvägsventil (4/3-konfiguration). Till skillnad från vanliga riktningsventiler visar proportionella ventildiagram ofta mittläget med delvis inriktade flödesbanor, vilket indikerar ventilens förmåga att mäta flödet kontinuerligt snarare än att bara blockera eller helt öppna portar.

Läser ISO 1219-1 proportionella ventilsymboler

ISO 1219-1-standarden tillhandahåller ramverket för hydrauliska och pneumatiska kretsscheman. För proportionella ventiler definierar denna standard hur olika ventiltyper och deras styrmekanismer ska representeras. En symbol för proportionell riktningsstyrventil inkluderar den grundläggande ventilkroppen med mätskåror eller triangulära symboler inom flödesbanorna, vilket indikerar specialbearbetade funktioner som möjliggör exakt flödeskontroll.

Dessa bearbetade egenskaper, ofta triangulära skåror som skärs in i ventilsliden, är avgörande för att uppnå hög flödeskänslighet och linjäritet nära nollläget. Utan dessa geometriska modifieringar skulle ventilen uppvisa dåliga regleregenskaper vid små justeringar från stängt läge.

Proportionella tryckregleringsventiler, såsom proportionella övertrycksventiler eller reduceringsventiler, använder liknande symboliska konventioner. Den största skillnaden ligger i tillägget av det proportionella solenoidmanöverdonet och tryckregleringsfjädersymbolen. När du ser dessa element kombinerade med den streckade triangeln som indikerar OBE, vet du att du tittar på en sofistikerad tryckkontrollanordning med sluten slinga.

Proportionella flödesreglerventiler symboliseras vanligtvis som tvåläges, tvåvägsventiler eller variabla öppningar, alltid markerade av det karakteristiska proportionella styrdonet. Dessa ventiler arbetar med luft, gaser, vatten eller hydraulolja, vilket gör dem till mångsidiga komponenter inom industriell automation.

Hur proportionella ventiler fungerar: den elektrohydrauliska omvandlingen

Den grundläggande principen bakom proportionell ventildrift innebär att en elektrisk signal omvandlas till exakt mekanisk rörelse. När du skickar en styrsignal (vanligtvis 0-10V eller 4-20mA) till ventilen, passerar den genom den inbyggda elektroniken till en proportionell solenoid. Solenoiden genererar ett magnetiskt fält som är proportionellt mot ingångsströmmen, vilket flyttar en ankare eller kolv ansluten till ventilsliden eller tallriken.

Många moderna proportionella ventiler använder pulsbreddsmodulationsstyrning (PWM). I PWM-system kopplar styrelektroniken snabbt på och av spänningen till magnetspolen. Genom att justera arbetscykeln (förhållandet mellan påslagstid och total cykeltid) uppnår ventilen exakt positionskontroll medan högfrekvensomkopplingen (ofta runt 200 Hz) hjälper till att övervinna statisk friktion i de rörliga delarna.

Denna PWM-vibreringssignal tjänar ett viktigt syfte bortom grundläggande kontroll. Statisk friktion mellan ventilsliden och hålet kan orsaka fastsättning och dålig respons vid låga signalnivåer. Den kontinuerliga högfrekventa vibrationen från vibrering omvandlar effektivt statisk friktion till lägre dynamisk friktion, vilket avsevärt minskar dödbandet och förbättrar responsen. Denna snabba rörelse skapar dock viskösa dämpningskrafter som kräver noggrann designkompensation genom tryckavkännande rör och balanserad inre geometri.

| Typ av ventil | Öppningsintervall | Kontrollmetod | Typisk svarstid | Relativ kostnad |

|---|---|---|---|---|

| På/av (diskret) | Endast 0 % eller 100 % | Brytarmanövrering | 10-50 ms | Låg |

| Styrsignalingång | Variabel 0-100 % | Direktverkande vs pilotstyrda mönster | 100-165 ms | Medium |

| Servoventil | Variabel med hög dynamik | Röstspole/momentmotor med högupplöst återkoppling | 5-20 ms | Hög |

Prestandagapet mellan proportionalventiler och servoventiler har minskat avsevärt. Moderna proportionella ventiler med integrerad LVDT (Linear Variable Differential Transformer) återkoppling uppnår hysteres typiskt under 8 % och repeterbarhet inom 2 %. Denna prestandanivå gör att proportionella ventiler kan hantera många applikationer som en gång krävde dyra servoventiler, till ungefär halva kostnaden.

Direktverkande vs pilotstyrda mönster

När du undersöker proportionella ventildiagram närmare, kommer du att märka strukturella skillnader som indikerar om ventilen använder direktverkande eller pilotmanövrerad design. Denna skillnad påverkar avsevärt ventilens flödeskapacitet och tryckklassificering.

I en direktverkande proportionell ventil ansluts det elektromagnetiska ankaret direkt till ventilsliden eller tallriken. Magnetkraften flyttar doseringselementet utan hydraulisk hjälp. Denna direktanslutning ger utmärkt kontrollprecision och snabba svarstider, vilket vanligtvis uppnår stegsvarstider runt 100 millisekunder för NG6 (CETOP 3) monteringsgränssnittsstorlekar. Den begränsade kraftutmatningen från proportionella solenoider begränsar emellertid direktverkande konstruktioner till måttliga flödeshastigheter och tryck.

Pilotmanövrerade proportionella ventiler övervinner dessa begränsningar genom att använda själva arbetsvätskan för att hjälpa till att flytta huvudventilens slid. Den proportionella solenoiden styr ett litet pilotsteg, som styr trycksatt vätska att verka på den större huvudspolen. Denna hydrauliska förstärkning tillåter pilotmanövrerade ventiler att hantera avsevärt högre flödeshastigheter och tryck, som ofta når 315 till 345 bar (4 500 till 5 000 PSI). Tillämpningar som dragkraftssystem för tunnelborrmaskiner och tung mobil utrustning använder ofta pilotstyrda proportionella ventiler av denna anledning.

Avvägningen kommer i svarstid. Pilotmanövrerade ventiler svarar vanligtvis långsammare än direktverkande konstruktioner eftersom pilotsignalen först måste bygga upp tryck innan huvudspolen rör sig. För NG10 (CETOP 5) pilotmanövrerade ventiler sträcker sig stegsvarstiderna ofta till 165 millisekunder jämfört med 100 millisekunder för direktverkande NG6-ventiler.

Förstå design av ventilspolar och mätkanter

Hjärtat i proportionell styrning ligger i ventilslidens design. När du tittar på ett tvärsnittsdiagram av en proportionell ventil, kommer du att märka att spolen har speciella geometriska egenskaper som skiljer den från vanliga växlingsventilspolar.

Proportionella riktningsstyrventilspolar har typiskt triangulära skåror eller exakt bearbetade spår. Dessa skåror säkerställer att flödet börjar gradvis när spolen rör sig från mittläget, vilket ger fina mätegenskaper och förbättrad linjäritet nära noll. Utan dessa egenskaper skulle en spole med skarp kanter uppvisa abrupta flödesförändringar och dålig kontroll vid små förskjutningar.

Spoolöverlappning är en annan kritisk designparameter som ofta anges i tekniska diagram, vanligtvis visad som en procentandel som 10 % eller 20 %. Överlappning hänvisar till hur mycket spolens landningar täcker portöppningarna när ventilen sitter i mitt (neutrala) läge. Kontrollerad överlappning hjälper till att hantera internt läckage och definierar ventilens dödband. Till exempel använder Parkers D*FW-serie olika spoltyper med B31 som erbjuder 10 % överlappning medan E01/E02-typer ger 20 % överlappning.

Det döda bandet representerar mängden styrsignal som krävs för att producera den första spolrörelsen. En ventil med 20 % dödband behöver 20 % av den fulla styrsignalen innan spolen börjar röra sig. Detta döda band måste övervinna statiska friktionskrafter (stiction) och relaterar direkt till spolens överlappningsdesign. Moderna ventiler med OBE inkluderar fabriksinställd dödbandskompensation som säkerställer att spolen börjar röra sig exakt vid minimal elektrisk ingång, vilket förbättrar linjäriteten nära noll.

Positionsåterkoppling med LVDT-sensorer

Högpresterande proportionella ventiler har linjära variabel differentialtransformator (LVDT) sensorer för positionsåterkoppling. När du ser en LVDT-återkopplingssymbol (ofta visad som S/U-sensormoduler) i ett proportionellt ventildiagram, tittar du på en sluten ventil som kan ha betydligt bättre noggrannhet än konstruktioner med öppen slinga.

LVDT ansluter mekaniskt till ventilsliden eller armaturenheten och mäter kontinuerligt den faktiska fysiska positionen. Denna positionssignal matas tillbaka till den integrerade styrenheten eller förstärkaren, som jämför den med den beordrade positionen. Styrenheten justerar sedan solenoidströmmen för att bibehålla det önskade spolläget, aktivt kompenserar för yttre krafter, mekanisk friktion och hystereseffekter.

Hysteres i proportionella ventiler representerar en inneboende olinjäritet som främst orsakas av kvarvarande magnetism och friktion. När du ökar styrsignalen öppnar ventilen vid något andra punkter än när du minskar signalen, vilket skapar en karakteristisk slinga i flöde-mot-ström-kurvan. Bredden på denna hystereslinga påverkar direkt kontrollprecisionen.

LVDT-återkoppling löser detta problem genom att mäta den faktiska spolpositionen snarare än att sluta sig till den från enbart ingångsström. Den integrerade elektroniken justerar kontinuerligt solenoidströmmen baserat på felet mellan uppmätta och beordrade positioner, vilket effektivt eliminerar positioneringsfel orsakade av magnetisk hysteres och friktion. Denna stängda kretsstyrning reducerar typiskt hysteres till under 8 % av hela området, jämfört med 15-20 % eller mer för proportionella ventiler med öppen slinga.

Öppen slinga vs sluten slinga kontrollarkitekturer

Proportionella ventildiagram visas ofta i större systemscheman som visar den kompletta styrarkitekturen. Att förstå om systemet använder öppen eller sluten styrning påverkar både prestandaförväntningar och felsökningsmetoder.

I ett rörelsekontrollsystem med öppen slinga sänder den elektroniska styrenheten en referenssignal till ventildrivaren (förstärkaren), och ventilen modulerar hydrauliska parametrar baserat på enbart den signalen. Ingen mätning av den faktiska uteffekten (flöde, position eller tryck) återgår till regulatorn. Denna enkla arkitektur fungerar adekvat för många applikationer men är fortfarande känslig för ventildrift, belastningsförändringar, temperatureffekter och hysteres.

Rörelsekontrollsystem med sluten slinga inkluderar en extra återkopplingssensor som mäter den faktiska utgångsparametern. För en positioneringsapplikation kan detta vara en cylinderpositionssensor (LVDT eller magnetostriktiv sensor). För tryckreglering ger en tryckgivare feedback. Den elektroniska styrenheten, som vanligtvis implementerar PID-reglering (Proportional-Integral-Derivative), jämför det önskade börvärdet med faktisk återkoppling och justerar kontinuerligt ventilkommandosignalen för att minimera fel.

Skillnaden mellan återkoppling på ventilnivå (LVDT på spolen) och återkoppling på systemnivå (cylinderlägesgivare) förtjänar uppmärksamhet. En proportionell ventil med intern LVDT-återkoppling kontrollerar spolens position exakt men mäter inte direkt cylinderns position eller tryck. För högsta precision använder systemen båda: LVDT säkerställer noggrann positionering av ventilspolen, medan externa sensorer stänger slingan runt den faktiska processvariabeln (position, tryck eller hastighet).

| Särdrag | Extern förstärkare / ingen OBE | Onboard Electronics (OBE) |

|---|---|---|

| Styrsignalingång | Variabel ström eller spänning till externt kort | Lågeffektspänning/ström (±10V, 4-20mA) |

| Fysiskt fotavtryck | Kräver skåputrymme för förstärkare | Minskat elskåpsutrymme |

| Fältjustering | Omfattande inställning via externt kort (förstärkning, bias, ramper) | Fabriksinställd trimning säkerställer hög repeterbarhet |

| Ledningskomplexitet | Komplexa ledningar, kan behöva skärmade kablar | Förenklad installation med standardkontakter |

| Ventil-till-ventil-konsistens | Beror på förstärkarens kalibrering | Hög konsistens då förstärkaren är kalibrerad till specifik ventil |

Modern integrerad elektronik (OBE) förenklar systeminstallationen avsevärt. Dessa ventiler kräver endast standard 24 VDC-ström och en lågeffektkommandosignal. Den inbyggda elektroniken hanterar signalkonditionering, effektomvandling (skapar ofta ±9VDC arbetsspänning från 24VDC-matning), LVDT-signalbehandling och PID-reglering. Fabrikskalibrering säkerställer konsekvent prestanda över flera ventiler utan fältjustering, vilket minskar installationstiden och eliminerar variabilitet från externa förstärkarjusteringar.

Kräver skåputrymme för förstärkare

Tekniska datablad för proportionella ventiler inkluderar flera prestandakurvor som kvantifierar dynamiskt beteende och steady-state beteende. Att förstå hur man läser dessa grafer hjälper både vid val av ventiler och vid felsökning.

Hystereskurvan plottar flödeshastigheten mot styrströmmen, och visar den karakteristiska slingan som bildas när du ökar strömmen (öppnar ventilen) kontra minskande ström (stänger ventilen). Bredden på denna slinga, uttryckt i procent av det totala ingångsområdet, indikerar ventilens repeterbarhet. Kvalitetsproportionella ventiler uppnår hysteres under 8 %, vilket innebär att skillnaden mellan öppnings- och stängningsvägar sträcker sig över mindre än 8 % av hela styrsignalområdet.

Stegsvarsdiagram visar hur snabbt ventilen reagerar på en plötslig förändring av kommandosignalen. Dessa visar vanligtvis ventileffekt (flöde eller slidläge) som når en specifik procentandel (ofta 90 %) av ett fullstegskommando. För NG6 direktverkande proportionella riktningsventiler löper typiska stegsvarstider runt 100 millisekunder, medan större NG10-storlekar behöver cirka 165 millisekunder. Snabbare svarstider (8-15 millisekunder för vissa konstruktioner) indikerar bättre dynamisk prestanda men kostar vanligtvis högre.

Dödbandsegenskaper visas på grafer som visar den lägsta styrsignal som krävs för att producera initial spolrörelse. En ventil med 20 % dödband behöver en femtedel av full signal innan flödet börjar. Detta döda band existerar för att övervinna statisk friktion och relaterar till spolöverlappningsdesign. Utan korrekt dödbandskompensation uppvisar ventilen dålig kontrollupplösning nära centrum, vilket gör exakt positionering svår.

Kontaminering och slitage påverkar direkt dessa prestandakurvor på förutsägbara sätt. När partiklar ackumuleras mellan spolen och hålet ökar den statiska friktionen. Detta visar sig som vidgare hysteresloopar och ökat dödband. Genom att periodiskt plotta faktiska flöde-mot-strömkarakteristika och jämföra dem med fabriksspecifikationer, kan underhållsteam upptäcka försämring innan det orsakar systemfel. När hysteres överskrider specificerade gränser med 50 % eller mer behöver ventilen vanligtvis rengöras eller bytas ut.

| Karakteristisk | NG6 gränssnitt | NG10-gränssnitt | Teknisk betydelse |

|---|---|---|---|

| Stegsvar (0 till 90 %) | 100 ms | 165 ms | Dags att uppnå dynamiska flödes-/tryckförändringar |

| Maximal hysteres | <8 % | <8 % | Avvikelse mellan ökande och minskande signal |

| Repeterbarhet | <2 % | <2 % | Utdatakonsistens för given input över cykler |

| Max drifttryck (P, A, B) | 315 bar (4 500 PSI) | 315 bar (4 500 PSI) | Systemdesignbegränsning för säkerhet och livslängd |

Systemintegration och applikationskretsar

Proportionella ventildiagram når sin fulla betydelse när de ses inom kompletta hydraulkretsar. Ett typiskt diagram för hydrauliskt positioneringssystem med sluten slinga inkluderar kraftenheten (pump och behållare), den proportionella riktningsventilen, en hydraulcylinder som manöverdon och en positionssensor som ger feedback.

``` [Bild av hydraulkretsschema med proportionell ventil] ```Kretsdiagram visar tryckfall vid ventilportar (ofta märkta som ΔP₁ och ΔP₂), som illustrerar hur flödesmätning styr kraftbalansen på ställdonet. För en cylinder med 2:1 areaförhållande (olika kolv- och stavändare) måste ventilen ta hänsyn till differentialflödeskraven under förlängning kontra indragning. Det proportionella ventildiagrammet indikerar vilka portkonfigurationer som uppnår jämn rörelse i båda riktningarna.

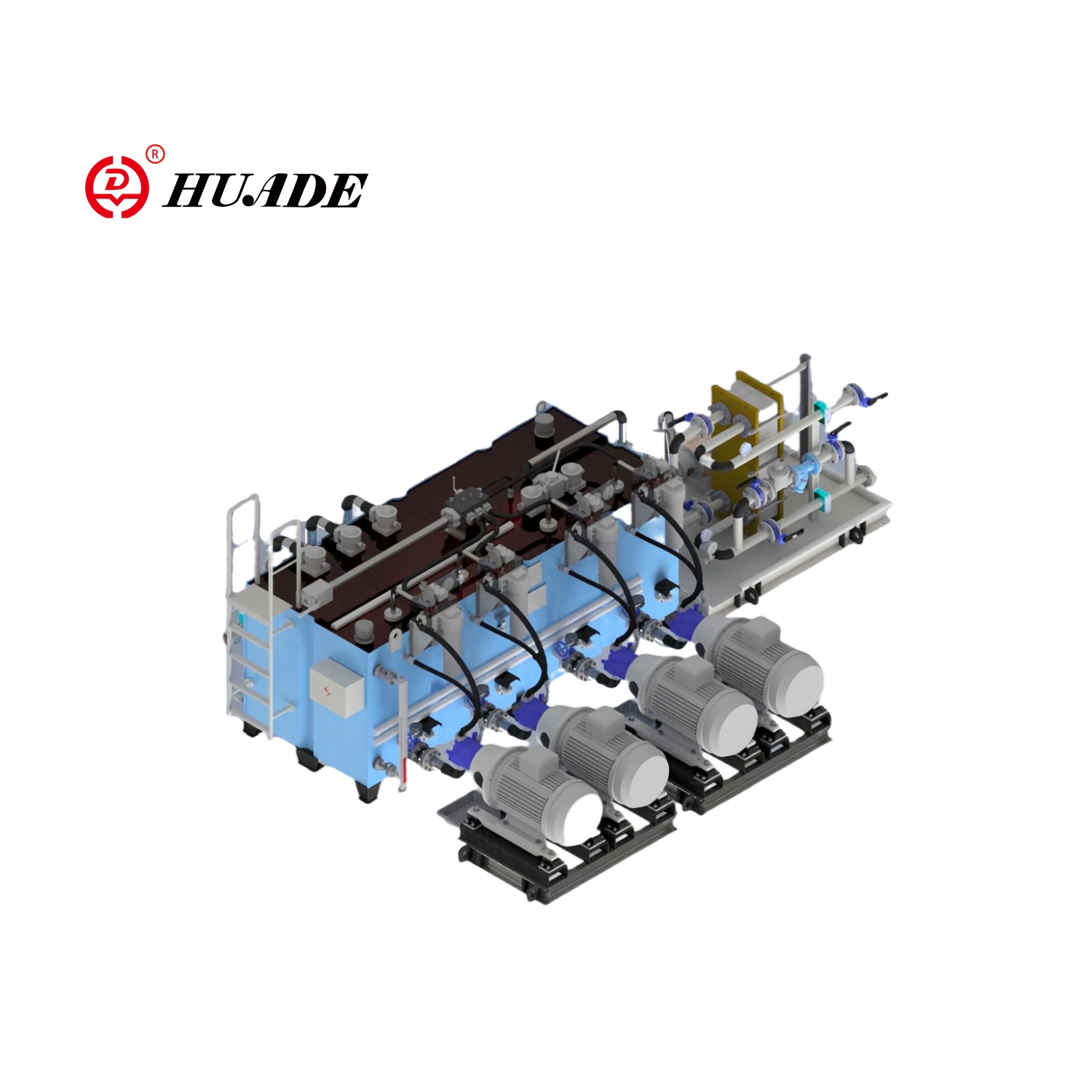

I formsprutningsapplikationer kontrollerar hydrauliska proportionella ventiler exakt klämkraft, insprutningshastighet och tryckprofiler under hela formningscykeln. Dessa applikationer kräver flera proportionella ventiler som arbetar i koordinerade sekvenser, vilket återspeglas i komplexa kretsdiagram som visar tryckregleringsventiler för fastspänning, flödeskontrollventiler för insprutningshastighet och riktningsstyrning för formrörelse.

Mobil utrustning som kranar och rörliga broar använder hydrauliska system med slutna slinga där proportionella ventiler styr pumpens effekt med variabelt deplacement. Genom att justera pumpens deplacement snarare än att avleda energi genom strypventiler, uppnår dessa system högre effektivitet. Kretsdiagrammen visar vanligtvis en laddningspump som håller 100 till 300 PSI i lågtrycksbenet i huvudkretsen, med proportionella ventiler som hanterar riktning, acceleration, retardation, hastighet och vridmoment utan separata tryck- eller flödeskontrollelement.

Energieffektivitetsöverväganden påverkar i hög grad kretsdesignfilosofin. Traditionella proportionella riktningsventiler uppnår kontroll genom strypning, som omvandlar hydraulisk energi till värme över doseringsöppningarna. Denna dissipativa kontroll ger utmärkt kontrolltrohet men kräver tillräcklig vätskekylningskapacitet. Däremot minimerar variabel deplacementkontroll energislöseri genom att justera källan snarare än att avleda överskottsflöde genom avlastningsventiler. Konstruktörer måste balansera enkelheten med strypkontroll mot effektivitetsvinsterna från tillvägagångssätt med variabel deplacement.

Felsökning av proportionella ventilsystem

Prestandaförsämring i proportionella ventiler visar sig vanligtvis som förändringar i de karakteristiska kurvorna som diskuterats tidigare. Att förstå dessa fellägen hjälper till att etablera effektiva diagnostiska procedurer.

Kontaminering är den vanligaste orsaken till problem med proportionella ventiler. Partiklar så små som 10 mikrometer kan störa spolens rörelser, vilket orsakar stiction (hög statisk friktion) som kräver ökad initialström för att övervinna. Detta uppträder som ökat dödband och vidgade hysteresloopar. Att bibehålla renhet av hydraulvätska enligt ISO 4406 renhetsstandarder (vanligtvis 19/17/14 eller bättre för proportionella ventiler) förhindrar de flesta föroreningsrelaterade fel.

Drift- och läckageproblem beror på tätningsslitage eller intern ventilslitage. När tätningar försämras, tillåter internt läckage ställdonen att driva även när ventilen sitter centrerad. Temperaturen påverkar tätningens prestanda dramatiskt. Höga temperaturer tunnar ut vätskan och försämrar tätningsmaterial, medan låga temperaturer ökar viskositeten och minskar tätningens flexibilitet, vilket båda orsakar kontrollproblem.

Fjädertrötthet från kontinuerlig cykling och termisk exponering visar sig som långsam eller ofullständig återgång till mittläget. Centreringsfjädrarna som återställer spolen till neutralläge tappar gradvis kraft under miljontals cykler, vilket kräver eventuellt byte eller renovering av ventilen.

Ett systematiskt flödesschema för felsökning börjar vanligtvis med elektrisk verifiering. Kontrollera strömförsörjningsspänningen (vanligtvis 24 VDC ±10%), kommandosignalnivåer och ledningsintegritet. Mät solenoidresistansen för att upptäcka spolfel. För ventiler med OBE har många modeller diagnostiska utgångar som indikerar interna fel.

Mekanisk diagnos innebär trycktestning vid ventilportar. Stora tryckfall över ventilen (utöver specifikationerna) indikerar blockering eller internt slitage. Flödesmätning hjälper till att verifiera att det faktiska flödet matchar systemkraven vid givna styrsignaler. Temperaturövervakning identifierar överhettning från överdriven strypning eller otillräcklig kylning.

Förutsägande underhållsprogram bör inkludera periodisk prestandaverifiering. Genom att plotta faktiska flöde-mot-strömkarakteristika årligen och jämföra dem med baslinjemätningar, kan underhållsteam spåra gradvis försämring. När uppmätt hysteres ökar med 50 % över originalspecifikationen, schemalägg ventilrengöring eller byte under nästa underhållsfönster istället för att vänta på fullständigt fel.

Välja rätt proportionell ventil

När du designar ett system eller byter ut komponenter kräver proportionellt ventilval att flera tekniska parametrar balanseras mot kostnads- och utrymmesbegränsningar.

- Flödeskapacitet kommer först.Beräkna erforderlig ställdonets hastighet och multiplicera med kolvarean för att bestämma flödeshastigheten. Lägg till en säkerhetsmarginal (vanligtvis 20-30%) och välj en ventil med märkflöde vid eller över detta krav. Kom ihåg att ventilens flödeskapacitet varierar med tryckfallet över ventilen; kontrollera alltid flödeskurvorna vid din driftstrycksskillnad.

- Tryckklassificeringen måste överstiga det maximala systemtrycketmed tillräcklig säkerhetsmarginal. De flesta industriella proportionella ventiler hanterar 315 bar (4 500 PSI) på huvudportar, tillräckligt för typisk mobil och industriell hydraulik. Högtrycksapplikationer kan kräva servoventiler eller specialiserade proportionella konstruktioner.

- Styrsignalkompatibilitet spelar rollför systemintegration. De flesta moderna ventiler accepterar antingen spänning (±10V) eller strömsignaler (4-20mA). Spänningssignaler fungerar bra för korta kabeldragningar medan strömsignaler motstår elektriskt brus över längre avstånd. Verifiera att din regulatorutgång matchar ventilinmatningskraven eller planera för lämplig signalomvandling.

- Krav på svarstidberor på din applikationsdynamik. För långsamtgående utrustning som pressar eller positioneringssteg räcker det med 100-150 millisekunders svar. Höghastighetsapplikationer som formsprutning eller aktiva upphängningssystem kan behöva servoventiler med en respons på under 20 millisekunder istället.

- Miljöhänsyninkluderar driftstemperaturområde, vibrationsmotstånd och monteringsriktning. Ventiler med OBE erbjuder överlägset vibrationsmotstånd eftersom elektroniken monteras direkt på ventilhuset, vilket eliminerar känsliga kabelanslutningar mellan ventil och förstärkare. Drifttemperaturen varierar vanligtvis från -20°C till +70°C för standardutföranden, med specialiserade versioner tillgängliga för extrema förhållanden.

Framtiden för proportionell ventilteknologi

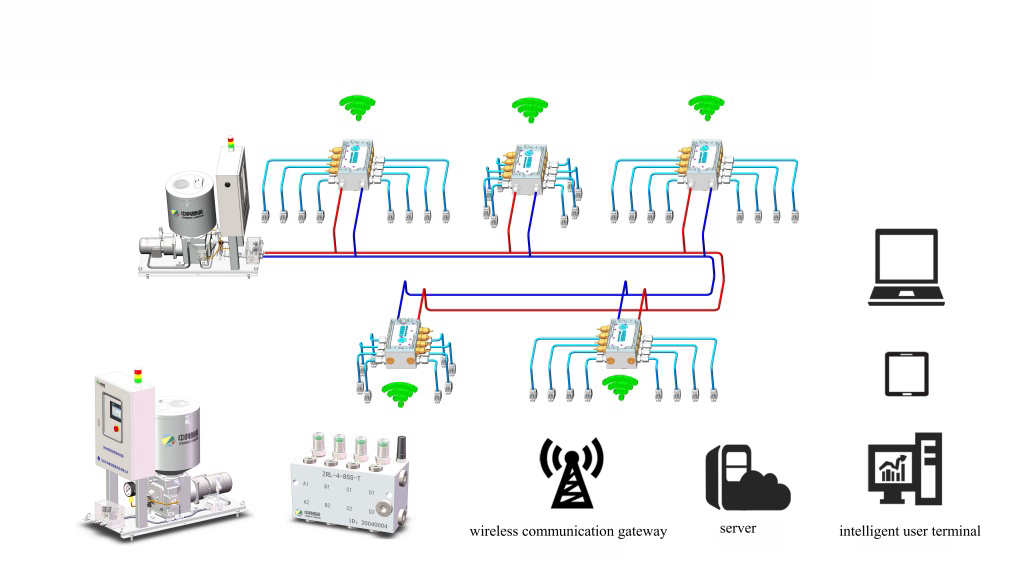

Proportionell ventilteknologi fortsätter att utvecklas mot högre prestanda och smartare integration. Modern design innehåller i allt högre grad avancerad diagnostik, vilket ger hälsoövervakning i realtid och förutsägande underhållsmöjligheter. Kommunikationsprotokoll som IO-Link tillåter proportionella ventiler att rapportera detaljerad driftdata inklusive cykelräkningar, temperatur, internt tryck och upptäckta fel.

Konvergensen mellan proportionell och servoventils prestanda fortsätter. Eftersom tillverkare av proportionella ventiler förbättrar spolens bearbetningsprecision och implementerar avancerade styralgoritmer i OBE-system, minskar prestandagapet. För många applikationer som en gång krävde dyra servoventiler ger moderna proportionella ventiler med LVDT-återkoppling nu adekvat precision och repeterbarhet till betydligt lägre kostnad.

Energieffektivitet driver innovation inom både komponent- och systemdesign. Nya ventilgeometrier minimerar tryckfall samtidigt som kontrollprecisionen bibehålls, vilket minskar värmegenerering och energiförbrukning. Förbättringar på systemnivå inkluderar intelligenta styrstrategier som koordinerar flera proportionella ventiler för att optimera den totala energianvändningen snarare än att kontrollera varje ventil oberoende.

Förståelse av proportionella ventildiagram ger grunden för att arbeta effektivt med modern automatiserad utrustning. Oavsett om du designar nya system, felsöker befintliga installationer eller väljer komponenter för uppgraderingar, ger möjligheten att tolka dessa standardiserade symboler och deras implikationer dig kritisk insikt i systemets beteende och prestanda. Diagrammen representerar inte bara statiska komponentsymboler utan kapslar in decennier av teknisk förfining inom elektrohydraulisk styrteknik.