Hydrauliska kolvar fungerar som de grundläggande kraftgenererande komponenterna i vätskekraftsystem över industrier, allt från anläggningsutrustning till flygtillämpningar. När ingenjörer och inköpschefer söker efter information om hydrauliska kolvtyper, arbetar de vanligtvis med att matcha rätt ställdonkonfiguration till specifika belastningskrav, hastighetsparametrar och miljöförhållanden. Den här guiden bryter ner kärnklassificeringarna för hydrauliska kolvar baserat på driftsprinciper och strukturell geometri, vilket hjälper dig att fatta välgrundade beslut om vilken typ som passar din applikation.

The Foundation: Hur hydrauliska kolvar genererar kraft

Innan du undersöker olika typer av hydrauliska kolvar är det viktigt att förstå den grundläggande mekanismen. En hydraulisk kolv arbetar inuti en cylindertrumma fylld med inkompressibel hydraulolja. Kolven delar cylindern i två kammare - kåpans ände och stångänden. När trycksatt vätska kommer in i en kammare trycker den mot kolvens yta och omvandlar hydraultrycket till linjär mekanisk kraft enligt Pascals lag.

Förhållandet mellan tryck och kraft är okomplicerat. Om du känner till systemtrycket (P) och kolvhålets diameter (D) kan du beräkna den teoretiska utgående kraften med hjälp av kolvarean. För en cirkulär kolv är arean lika med π × D² ÷ 4. Detta betyder att en 4-tums kolv som arbetar med 3 000 PSI genererar cirka 37 700 pund kraft på förlängningsslaget. Den faktiska levererade kraften kommer att vara något lägre på grund av friktionsförluster i tätningarna och styrringarna, vilket vanligtvis står för 3-8 % effektivitetsminskning beroende på tätningsmaterial och spårgeometri.

Hydrauloljans inkompressibilitet gör dessa system särskilt värdefulla i säkerhetskritiska tillämpningar. I exempelvis landningsställssystem för flygplan bibehåller vätskan konsekvent kontrollbefogenhet även när omgivningstrycket ändras dramatiskt under flygning. Denna egenskap gör att hydrauliska kolvtyper kan leverera hög effekttäthet med exakt kontroll – en kombination som är svår att uppnå med pneumatiska eller rent mekaniska system.

Primär klassificering: Enkelverkande vs dubbelverkande hydraulkolvtyper

Det mest grundläggande sättet att kategorisera hydrauliska kolvar är efter hur vätsketrycket driver rörelsen. Denna klassificering påverkar direkt kontrollkapacitet, hastighet och systemkomplexitet.

Enkelverkande cylindrar: enkelhet och tillförlitlighet

Enkelverkande cylindrar använder trycksatt vätska för att driva kolven i endast en riktning - vanligtvis förlängning. Kolven dras tillbaka genom en extern kraft, som kan vara en komprimerad fjäder inuti cylindern, gravitation som verkar på lasten eller en extern mekanism som trycker tillbaka stången. Du hittar enkelverkande konstruktioner i hydrauliska domkrafter, enkla lyftcylindrar och pressapplikationer där returslaget inte kräver kontrollerad kraft.

Den tekniska fördelen med enkelverkande hydraulkolvtyper ligger i minskat antal komponenter. Med endast en vätskeport och inget behov av tätningar och passager på båda sidor av kolven, kostar dessa cylindrar mindre att tillverka och underhålla. Färre rörliga delar betyder färre potentiella felpunkter, vilket förklarar varför enkelverkande cylindrar förblir populära i applikationer där drifttiden är kritisk men dubbelriktad kontroll inte är nödvändig.

Begränsningen är dock tydlig: du kan inte kontrollera indragningshastigheten eller kraften just eftersom det helt beror på den externa mekanismen. Om din applikation behöver ett snabbt, kontrollerat returslag, kommer en enkelverkande cylinder inte att uppfylla kravet. Indragningshastigheten bestäms av vilken extern kraft som är tillgänglig, oavsett om det är en fjäders lagrade energi eller vikten av lasten som sänks.

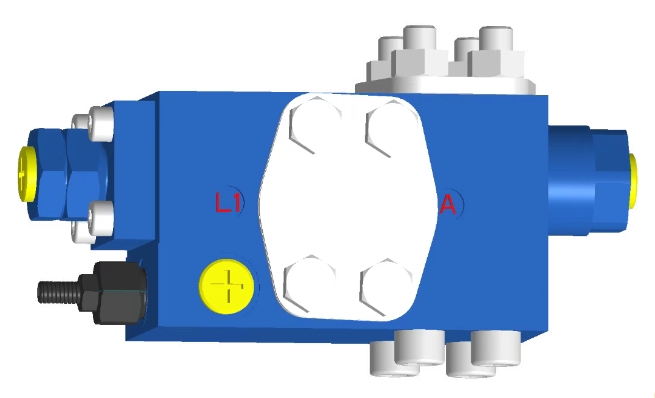

Dubbelverkande cylindrar: Precision och dubbelriktad kontroll

Dubbelverkande hydraulcylindrar representerar den mer mångsidiga kategorin av hydrauliska kolvtyper. Dessa cylindrar har två vätskeportar, vilket gör att trycksatt olja kan komma in på vardera sidan av kolven. När vätska strömmar in i lockets ände sträcker sig kolven. Vänd om flödesriktningen, skicka vätska in i stavänden och kolven dras in under kontrollerat hydrauliskt tryck.

Denna dubbelriktade hydrauliska kontroll ger flera driftsfördelar. För det första sker både förlängning och indragning vid hastigheter som bestäms av vätskeflödet snarare än externa krafter, vilket möjliggör förutsägbara cykeltider. För det andra kan systemet generera en betydande dragkraft under indragning, inte bara tryckkraft under förlängning. För utrustning som grävarmar, lyftplattformar och tillverkningspressar är denna dragförmåga ofta lika viktig som skjutförmågan.

Dubbelverkande hydrauliska kolvar bibehåller också konsekvent kraft under hela slaglängden, förutsatt konstant tryck och flöde. Denna enhetlighet spelar roll i precisionstillverkningsprocesser där lasten måste röra sig med jämn hastighet oavsett position. Avvägningen är ökad komplexitet. Dubbelverkande cylindrar kräver mer sofistikerade ventilsystem för att kontrollera dubbelriktat flöde, ytterligare tätningar för att hantera trycket på båda kolvytorna och kostar vanligtvis 30-50 % mer än jämförbara enkelverkande konstruktioner.

En teknisk detalj värd att notera: i en dubbelverkande cylinder med en enda stång som sträcker sig från ena änden skiljer sig de effektiva ytorna på vardera sidan av kolven. Hattänden har hela hålarean, men stavänden har hålarean minus stavens tvärsnitt. Denna areaskillnad betyder att utskjutnings- och indragningshastigheterna kommer att skilja sig vid samma flödeshastighet, och utdragningskraften kommer att vara högre än indragningskraften vid samma tryck. Ingenjörer måste ta hänsyn till denna asymmetri under systemdesign, antingen genom att acceptera hastighetsskillnaden eller genom att använda flödeskontrollventiler för att balansera hastigheter.

| Karakteristisk | Enkelverkande cylinder | Dubbelverkande cylinder |

|---|---|---|

| Vätskeportar | En port, en aktiv kammare | Två portar, två aktiva kammare |

| Force riktning | Enkelriktad (endast tryck) | Dubbelriktad (tryck och dra) |

| Indragningsmetod | Yttre kraft (fjäder, gravitation, belastning) | Hydrauliskt tryckstyrt |

| Styrprecision | Begränsad (okontrollerad indragning) | Hög (full kontroll i båda riktningarna) |

| Komplexitet & kostnad | Indragningsmetod | Komplext, högre kostnad |

| Typiska applikationer | Domkrafter, enkla lyft, pressar | Grävmaskiner, hissar, precisionsmaskineri |

Specialiserade konstruktionstyper: Geometribaserade klassificeringar av hydraulkolv

Utöver den grundläggande enkelverkande och dubbelverkande distinktionen delas hydrauliska kolvtyper också in i specialiserade strukturella konfigurationer. Varje geometri löser specifika tekniska utmaningar relaterade till kraftuttag, slaglängd eller installationsutrymme.

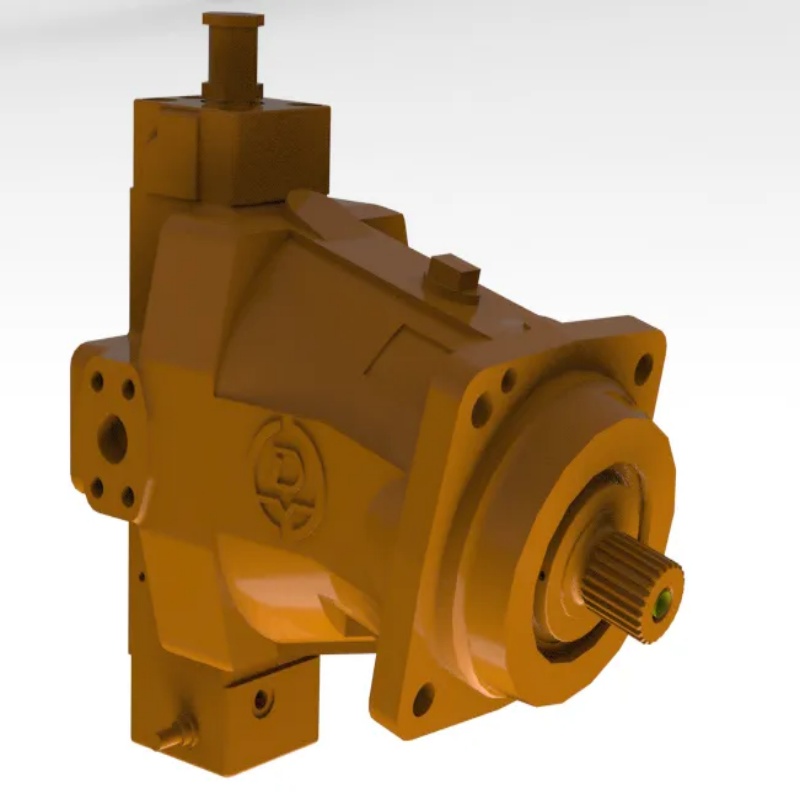

Kolvcylindrar (ram): Maximal kraft i kompakta konstruktioner

Kolvcylindrar representerar en av de mest enkla hydrauliska kolvtyperna när det gäller konstruktion. Istället för att ha ett separat kolvhuvud som rör sig inuti cylindern, använder en kolvcylinder en solid kolv som sträcker sig direkt från cylindertrumman. Denna kolv fungerar som både kolven och stången och trycker mot lasten när den sträcker sig.

Den tekniska fördelen kommer från enkelheten. Utan någon separat kolvenhet finns det färre tätningar att underhålla och mindre inre volym att fylla med vätska. Kolvcylindrar fungerar vanligtvis som enkelverkande enheter, som sträcker sig under hydrauliskt tryck och dras tillbaka genom gravitation eller en extern fjäder. Detta gör dem idealiska för vertikala lyftapplikationer där lastens vikt ger returkraften.

Hydrauliska kolvartyper utmärker sig i situationer som kräver hög kraftutmatning från en relativt kompakt cylinderkropp. Eftersom hela stångdiametern fungerar som det tryckbärande området kan du uppnå krafter jämförbara med större hålcylindrar samtidigt som du använder mindre installationsutrymme. Hydrauliska pressar, kraftiga domkrafter och smidespressar använder vanligtvis kolvkonstruktioner. I offshore-borrfartyg hanterar kolvcylindrar de enorma krafter som behövs för att placera borrsträngar, där deras robusta konstruktion tål tuffa marina miljöer.

Differentialcylindrar: hävstångsområdesasymmetri

Differentialcylindrar är i huvudsak dubbelverkande cylindrar med en enda stång som sträcker sig från ena änden, men ingenjörer använder denna term specifikt när de diskuterar kretsar som utnyttjar areaskillnaden mellan de två kolvytorna. Hattänden har hela hålarean, men stavänden har en ringformig yta lika med hålarean minus stavarean.

Denna asymmetri skapar olika hastigheter och krafter beroende på riktning. Under förlängning vid en given flödeshastighet, rör sig kolven långsammare eftersom vätska fyller den större kapseländens volym. Under indragning betyder den mindre stavändens volym högre kolvhastighet vid samma flödeshastighet. Vissa applikationer använder avsiktligt denna egenskap – till exempel kan en mobilkran behöva långsam, kraftfull förlängning för att lyfta en last, sedan snabbare indragning för att återställas för nästa cykel.

Differentialhydrauliska kolvtyper blir särskilt intressanta när de konfigureras i regenerativa kretsar. I denna uppställning matas vätskan som lämnar ståndens ände under förlängningen tillbaka för att ansluta sig till pumpflödet som kommer in i lockets ände, istället för att återvända direkt till tanken. Detta regenererade flöde ökar effektivt den totala volymen som kommer in i lockets ände, vilket avsevärt ökar förlängningshastigheten under lätta eller obelastade förhållanden. Avvägningen är reducerad tillgänglig kraft, eftersom tryckskillnaden över kolven minskar. Ingenjörer använder vanligtvis regenerativa kretsar för snabba inflygningsrörelser, och växlar sedan till standarddrift när full kraft behövs för arbetsfasen.

Mobil hydraulisk utrustning som grävmaskiner och materialhanterare är mycket beroende av differentialcylinderkonstruktioner. Möjligheten att uppnå variabla hastighetsegenskaper utan ytterligare ventiler förenklar hydraulkretsen samtidigt som den mångsidighet som behövs för komplexa arbetscykler bibehålls.

Flygmanövrering, tunga industripressar, säkerhetskritiska system

Teleskopcylindrar tar sig an en specifik teknisk utmaning: att uppnå långa förlängningsslag från cylindrar som måste passa i begränsat utrymme när de är indragna. Dessa hydrauliska kolvtyper använder kapslade rör med gradvis mindre diametrar, ungefär som ett kollapsande teleskop. Det största röret bildar huvudpipan, och varje successiv etapp häckar inuti, med det minsta innersta steget som den sista kolven.

När trycksatt vätska kommer in, förlänger den först det innersta steget. När det steget når sin gräns, skjuter det nästa större steg utåt, vilket skapar en jämn, sekventiell förlängning. Beroende på applikation kan teleskopcylindrar ha tre, fyra, fem eller till och med fler steg. En femstegs teleskopcylinder kan dras tillbaka till 10 fot men förlängas till 40 fot eller mer.

Nyckelspecifikationen för teleskopiska hydrauliska kolvar är förhållandet mellan slaglängd och hopfälld längd. En konventionell enstegscylinders hopfällda längd är lika med slaglängden plus det nödvändiga monterings- och tätningsutrymmet - ofta ett förhållande på 1:1 i bästa fall. Teleskopkonstruktioner uppnår rutinmässigt förhållandena 3:1 eller 4:1, vilket gör dem oumbärliga för dumper, arbetsplattformar och kranbommar där utökad räckvidd är väsentlig men infällda dimensioner måste förbli kompakta för transport och lagring.

Materialvalet varierar beroende på applikation. Teleskopcylindrar i aluminium tjänar lättviktsplattformar där minskning av fram- och återgående massa förbättrar cykeltiden och energieffektiviteten. Kraftiga stålversioner hanterar de brutala förhållandena i gruvdumprar och mobilkranar, där stötbelastningar och miljöexponering kräver maximal hållbarhet. Flyg- och rymdtillämpningar använder teleskopiska hydrauliska kolvar för manövrering av lastdörrar, och drar nytta av det höga förhållandet mellan slaglängd och längd samtidigt som de uppfyller stränga viktkrav genom aluminiumkonstruktion med korrosionsbeständig ytbehandling.

Tandemcylindrar: Tvinga multiplikation genom seriekoppling

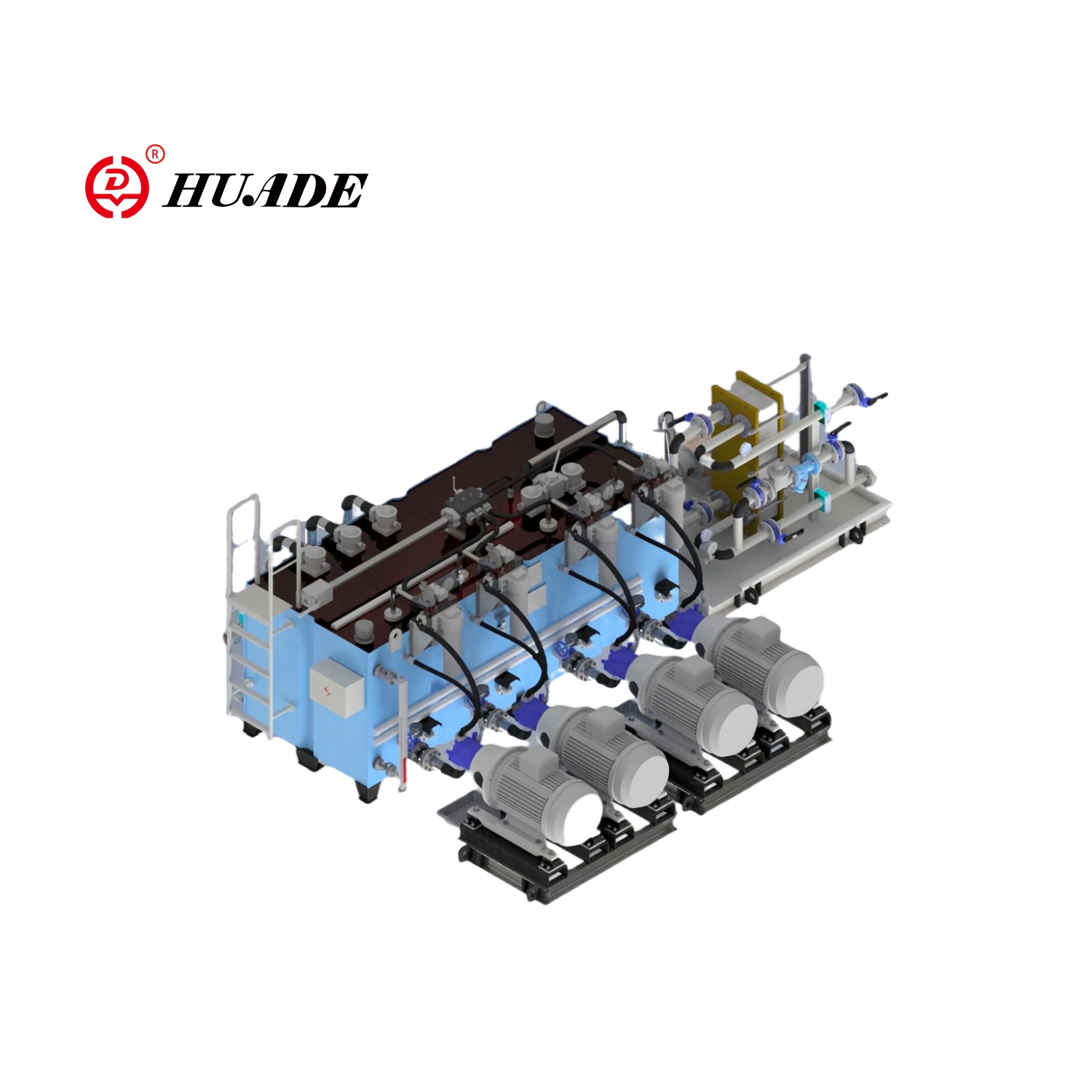

Tandemcylindrar kopplar två eller flera kolvar i serie längs en gemensam mittlinje, förenade med en enda kontinuerlig stång. Trycksatt vätska kommer in i båda kamrarna samtidigt och trycker båda kolvarna mot den delade stången. Detta arrangemang fördubblar effektivt kraftuttaget jämfört med en enda cylinder med samma håldiameter.

Kraftmultiplikationsprincipen är okomplicerad. Om varje kolv har en area på A kvadrattum och systemtrycket är P PSI, genererar en enda kolv kraft F = P × A. Med två kolvar i tandem blir den totala kraften F = P × (A + A) = P × 2A, vilket fördubblar uteffekten utan att det krävs en större håldiameter eller högre tryck. För applikationer där utrymmesbegränsningar begränsar hålstorleken men den erforderliga kraften överstiger vad en enskild kolv kan leverera, erbjuder tandemhydrauliska kolvtyper en praktisk lösning.

Utöver kraftmultiplikation ger tandemkonfigurationer förbättrad stabilitet och precision under rörelse. Det dubbla kolvarrangemanget motstår naturligtvis sidobelastning bättre än en enda lång kolv skulle göra, vilket minskar risken för tätningsslitage från felinriktning. Detta gör tandemcylindrar lämpliga för precisionspositioneringsuppgifter i tillverkning av pressar och monteringsutrustning.

Säkerhetskritiska flygtillämpningar värdesätter den inneboende redundansen i tandemhydrauliska kolvtyper. Landningsställssystem för flygplan använder ibland tandemkonfigurationer där varje kammare kan fungera oberoende. Om en kammare upplever ett tryckförlust eller tätningsfel, kan den andra kammaren fortfarande generera meningsfull kraft för att utlösa eller dra in växeln, vilket ger en feltoleransnivå som enkla cylindrar inte kan matcha. Denna redundans kommer på bekostnad av ökad längd, vikt och komplexitet, men för system där fel inte är acceptabelt är avvägningen motiverad.

| Typ | Driftläge | Viktig strukturell funktion | Primär fördel | Vanliga applikationer |

|---|---|---|---|---|

| Kolv (ram) | Enkelverkande | Solid kolv fungerar som kolv | Maximal kraftdensitet, robust konstruktion | Hydrauliska domkrafter, smidespressar, vertikallyftar |

| Differentiell | Dubbelverkande | Enstav, asymmetriska kolvområden | Variabel hastighetsegenskaper, regenerativ kretsförmåga | Mobilkranar, grävmaskiner, industrirobotar |

| Teleskopisk | Enkel- eller dubbelverkande | Kapslade stadier, sekventiell förlängning | Maximalt slag från minsta hopfällda längd (förhållande 3:1 till 5:1) | Dumper, lyftplattformar, kranbommar |

| Tandem | Dubbelverkande | Två kolvar i serie på delad stång | Forcemultiplikation, förbättrad stabilitet, inneboende redundans | Tunga pressar, flygplans landningsställ, precisionspositionering |

Performance Engineering: Beräkna kraft- och hastighetsparametrar

För att förstå den teoretiska prestandan hos olika hydrauliska kolvtyper krävs kvantitativ analys av kraftuttag och hastighetsegenskaper. Dessa beräkningar utgör grunden för korrekt cylinderdimensionering och systemdesign.

Kraftekvationen är grundläggande för alla typer av hydrauliska kolvar. Förlängningskraft är lika med tryck multiplicerat med kolvarea: F = P × A. För en kolv med håldiameter D är arean A = π × D² ÷ 4. I praktiska enheter, om D mäts i tum och P i PSI, kommer kraften F ut i pund. Till exempel, en 3-tums kolv med 2 000 PSI levererar F = 2 000 × (3,14159 × 9 ÷ 4) = cirka 14 137 pund tryckkraft.

Indragningskraftsberäkningar måste ta hänsyn till stavens yta. Om stavens diameter är d, blir den effektiva stavänden A_stav = π × (D² - d²) ÷ 4. Vid samma tryck är indragningskraften lika med F_retract = P × A_stav. Det är därför dubbelverkande hydraulkolvtyper med asymmetriska stänger alltid drar med mindre kraft än de trycker, en faktor som måste beaktas vid lastanalys.

Hastighetsberäkningar beror på flödeshastighet och effektiv yta. Om pumpen levererar Q gallon per minut till ett kolvområde A (i kvadrattum), är förlängningshastigheten V i tum per minut lika med V = 231 × Q ÷ A. Konstanten 231 omvandlar gallon till kubiktum (en gallon är lika med 231 kubiktum). Detta förhållande visar varför indragningshastigheten överstiger förlängningshastigheten i differentialcylindrar - den mindre stavänden betyder att samma flödeshastighet ger högre hastighet.

Betrakta ett praktiskt exempel som jämför enkelverkande och dubbelverkande hydraulkolvtyper. En 4-tums cylinder med en 2-tums stång arbetar vid 2 500 PSI med 15 GPM flöde. Hattändens area är 12,57 kvadrattum, och stavändens area är 9,42 kvadrattum. Förlängningskraften är 31 425 pund och indragningskraften är 23 550 pund. Förlängningshastigheten är 276 tum per minut, medan indragningshastigheten är 368 tum per minut. Om detta vore en enkelverkande cylinder som förlitar sig på en fjäder för indragning, skulle returhastigheten helt bero på fjäderkonstanten och lastvikten, vilket gör den oförutsägbar och generellt långsammare.

Välja rätt hydraulisk kolvtyp för din applikation

Att välja mellan olika typer av hydrauliska kolvar kräver matchning av teknisk kapacitet till applikationskrav. Detta beslut påverkar prestanda, tillförlitlighet, underhållskostnader och systemkomplexitet.

För applikationer som kräver enkelriktad kraft med förutsägbara lastegenskaper, erbjuder enkelverkande hydrauliska kolvar den mest ekonomiska och pålitliga lösningen. Hydrauliska pressar som trycker material genom en formningsdyna behöver inte drivna returslag – gravitation eller en returfjäder räcker. På liknande sätt drar vertikala domkrafter fördel av enkelverkande konstruktioner eftersom lastens vikt naturligt drar tillbaka cylindern. Enkelheten innebär att färre tätningar går sönder, minskad ventilkomplexitet och lägre totala systemkostnader.

När dubbelriktad styrning är nödvändig, blir dubbelverkande cylindrar nödvändiga. Grävskopans cylindrar måste dra med kontrollerad kraft för att rulla ihop skopan och trycka med kontrollerad kraft för att tömma material. Lyftbord måste sänka laster vid säkra, reglerade hastigheter snarare än att falla under gravitationen. Tillverkningsautomation kräver exakt positionering i båda riktningarna. Dessa applikationer motiverar den extra kostnaden och komplexiteten för dubbelverkande hydraulkolvtyper eftersom funktionskraven inte kan uppfyllas annars.

Differentialcylindrar passar applikationer där variabel hastighetsegenskaper ger en fördel. Mobil utrustning drar ofta nytta av snabba inflygningshastigheter under olastad färd, sedan lägre hastigheter under belastning. Regenerativa kretsar kan uppnå snabb förlängning under positioneringsfaser och sedan byta till standarddrift under arbetsfaser, vilket optimerar cykeltiden utan att kräva pumpar med variabelt deplacement eller komplexa proportionella ventiler.

Utrymmesbegränsningar driver valet av specialiserade strukturella typer. När slaglängden måste överstiga tre gånger det tillgängliga kuvertet för den indragna cylindern, blir teleskopiska hydrauliska kolvar det enda praktiska alternativet. Arbetsplattformar, brandbilsstegar och infällbara tak på stadion är alla beroende av teleskopiska konstruktioner för att uppnå den nödvändiga räckvidden från kompakta förvaringsplatser.

Kraftkrav utöver vad standardhålstorlekar kan ge kan kräva tandemhydrauliska kolvtyper eller kolvkonstruktioner. Smidespressar som genererar tusentals ton kraft använder ofta flera tandemcylindrar anordnade parallellt. Kolvcylindrar ger maximal kraftdensitet när applikationen tillåter vertikal orientering och tyngdkraftsåtergång.

Miljöfaktorer påverkar material- och tätningsval inom alla typer av hydraulisk kolv. Marina applikationer kräver korrosionsbeständiga beläggningar och tätningar som är kompatibla med saltvattenexponering. Tillverkningsprocesser för hög temperatur kräver tätningar som är klassade för kontinuerlig drift över 200°F. Utrustning för livsmedelsbearbetning måste använda FDA-godkända tätningsmaterial och ytfinish som inte kommer att hysa bakterier.

Avancerade tätningssystem och friktionshantering

Tillförlitligheten och livslängden för alla typer av hydrauliska kolvar beror mycket på tätningsdesign och materialval. Tätningar förhindrar vätskeläckage, utesluter föroreningar och hanterar friktionen mellan rörliga komponenter. Att förstå tätningstekniken är avgörande för att behålla cylinderprestandan på lång sikt.

Stångtätningar förhindrar trycksatt vätska från att läcka förbi stången där den lämnar cylindern. Lågtrycksapplikationer använder vanligtvis läpptätningar, som har en flexibel tätningskant som kommer i kontakt med stavytan genom mekanisk interferens och vätsketryck. Dessa fungerar bra upp till cirka 1 500 PSI. System med högre tryck kräver U-koppstätningar, som har ett U-format tvärsnitt som tillåter vätsketryck att aktivera tätningsläpparna. När trycket ökar sprids tätningen mot både stången och spåret, vilket skapar en tätare tätning automatiskt.

Valet av tätningsmaterial påverkar avsevärt prestandan för olika typer av hydrauliska kolvar. Polyuretan (PU) dominerar industriella applikationer på grund av utmärkt slitstyrka och tryckförmåga. Specialiserade polyuretanformuleringar med hög hårdhet kan hantera tryck som överstiger 4 000 PSI i tung mobil utrustning. Det typiska temperaturintervallet för PU-tätningar sträcker sig från -45°C till 120°C, vilket täcker de flesta industriella miljöer. Begränsningen är känsligheten för hydrolys i högtemperaturvattenbaserade vätskor.

Polytetrafluoreten (PTFE) utmärker sig i kemisk kompatibilitet och låg friktion. PTFE-tätningar motstår praktiskt taget alla hydraulvätskor och korrosiva medier, vilket gör dem idealiska för kemisk bearbetningsutrustning och högtemperaturapplikationer. Materialet fungerar över ett extremt temperaturområde från -200°C till 260°C teoretiskt, även om praktiska gränser vanligtvis beror på elastomera strömbrytare som fungerar med PTFE-element. Den låga friktionskoefficienten innebär att PTFE-tätningar minskar stick-slip-beteendet och förbättrar effektiviteten vid precisionspositioneringstillämpningar.

Polyeter-eterketon (PEEK) representerar premiumtätningsmaterialet för extrema förhållanden. PEEK överträffar PTFE i applikationer som involverar hög mekanisk belastning, högt tryck eller kraftigt slitage. Materialet uppvisar överlägset krypmotstånd under ihållande belastning och bibehåller strukturell integritet vid temperaturer där andra plaster misslyckas. PEEK-tätningar kostar betydligt mer än PU eller PTFE, men i säkerhetskritiska flygtillämpningar eller tunga industripressar där tätningsbrott kan vara katastrofalt är investeringen motiverad.

Tätningsspårets geometri påverkar den dynamiska friktionen lika mycket som materialvalet. Forskning visar att spårets dimensioner direkt påverkar kontakttrycksfördelningen över tätningsytan. När spårdjupet minskar kan det maximala kontakttrycket mellan tätning och stång öka från 2,2 MPa till 2,5 MPa, vilket väsentligt förändrar friktionsbeteendet. Tillverkningstoleranser på cylinderloppet påverkar också friktionskonsistensen. Om hålets rakhet och rundhet varierar utöver specifikationen, upplever tätningen varierande kontakttryck under slaget, vilket potentiellt kan orsaka stick-slip-rörelse vid låga hastigheter.

Friktion i hydrauliska kolvtyper består av flera komponenter: tätningsfriktion, styrringsfriktion och vätskemotstånd. Tätningsfriktion dominerar vanligtvis och står för 60-80 % av det totala motståndet. Korrekt tätningsdesign balanserar tätningseffektiviteten mot friktionsförluster. För högt kontakttryck säkerställer läckagefri drift men ökar värmeutvecklingen, påskyndar slitaget och minskar effektiviteten. Otillräckligt kontakttryck minskar friktionen men tillåter läckage och tillåter kontaminering. Avancerad analys av finita element under design av tätningsspår hjälper till att optimera denna balans för specifika applikationer.

| Material | Maximalt tryckvärde | Drifttemperaturområde | Viktiga fördelar | Typiska applikationer |

|---|---|---|---|---|

| Polyuretan (PU) | Upp till 4 000+ PSI | -45°C till 120°C | Utmärkt slitstyrka, högtrycksförmåga, ekonomisk | Industrimaskiner, mobil utrustning, allmän hydraulik |

| PTFE | Hög (kräver strömkälla) | -200°C till 260°C (praktiska gränser varierar) | Extrem kemisk kompatibilitet, lägsta friktionskoefficient | Kemisk bearbetning, högtemperatursystem, precisionspositionering |

| TITT | Extremt högt | Brett utbud, utmärkt högtemperaturstabilitet | Överlägsen mekanisk styrka, krypmotstånd, extrema förhållanden | Flygmanövrering, tunga industripressar, säkerhetskritiska system |

| NBR (Nitril) | Måttlig | -40°C till 120°C | Bra allmän kompatibilitet, allmänt tillgänglig, låg kostnad | Hydraulisk standardutrustning, allmän industriell användning |

Stroke-End Control: Dämpningssystem i dynamiska applikationer

Höghastighetsdrift av hydrauliska kolvar genererar avsevärd kinetisk energi som måste avledas på ett säkert sätt vid slagänden. Utan ordentlig dämpning slår kolven ändlocket våldsamt, vilket skapar stötbelastningar som skadar komponenter, genererar buller och minskar systemets livslängd.

Dämpningssystem fungerar genom att begränsa vätskeflödet när kolven närmar sig slagänden. Ett avsmalnande spjut eller kolv kommer in i en passande ficka i ändlocket, vilket gradvis minskar utloppsflödesområdet. Den instängda vätskan måste sedan komma ut genom en fast öppning eller justerbar nålventil, vilket skapar ett mottryck som saktar ner kolven mjukt. En backventil tillåter vanligtvis fritt flöde under riktningsomkastning för att undvika att begränsa accelerationen.

Två huvuddämpningsdesigner förekommer i olika hydrauliska kolvtyper. Kuddar av spjuttyp använder ett långsträckt avsmalnande element som sträcker sig från kolven eller stången som går in i ändlocksfickan. Det ringformiga spelet mellan spjut och ficka, i kombination med den justerbara nålventilen, kontrollerar retardationshastigheten. Denna design kräver betydande utrymme i ändlocket för fickan och ventilenheten. Kolvkuddar använder istället en gjutjärnsring på själva kolven, som arbetar med en exakt dimensionerad öppning i gaveln. Detta tillvägagångssätt sparar utrymme men ger mindre justeringsflexibilitet.

Justerbara kuddar låter föraren justera retardationsegenskaperna för att matcha belastning och hastighet. Men detta innebär också risker. Om operatörer jagar produktivitet genom att minimera kuddrestriktioner, kanske de inte inser att de handlar med långsiktig tillförlitlighet mot kortsiktiga cykeltidsförbättringar. Fasta kuddar eliminerar denna risk men kan inte anpassa sig till varierande förhållanden.

Tryckförstärkning blir ett problem under den sista dämpningsfasen. Eftersom kolven komprimerar vätska i den krympande volymen kan trycket stiga långt över systemtrycket, speciellt vid höga hastigheter. Cylinderkapslar och tätningar måste vara klassade för att hantera dessa transienta trycktoppar, inte bara det nominella drifttrycket. Denna faktor blir kritisk i applikationer med hög cykelhastighet som automatiserade tillverkningslinjer där miljontals dämpade stopp inträffar årligen.

Ser framåt: Nya trender inom hydraulisk kolvteknik

Utvecklingen av hydrauliska kolvtyper fortsätter att gå framåt när tillverkare integrerar smarta teknologier, avancerade material och sofistikerade styrsystem. Att förstå dessa trender hjälper ingenjörer att specificera system som kommer att förbli konkurrenskraftiga och användbara i flera år.

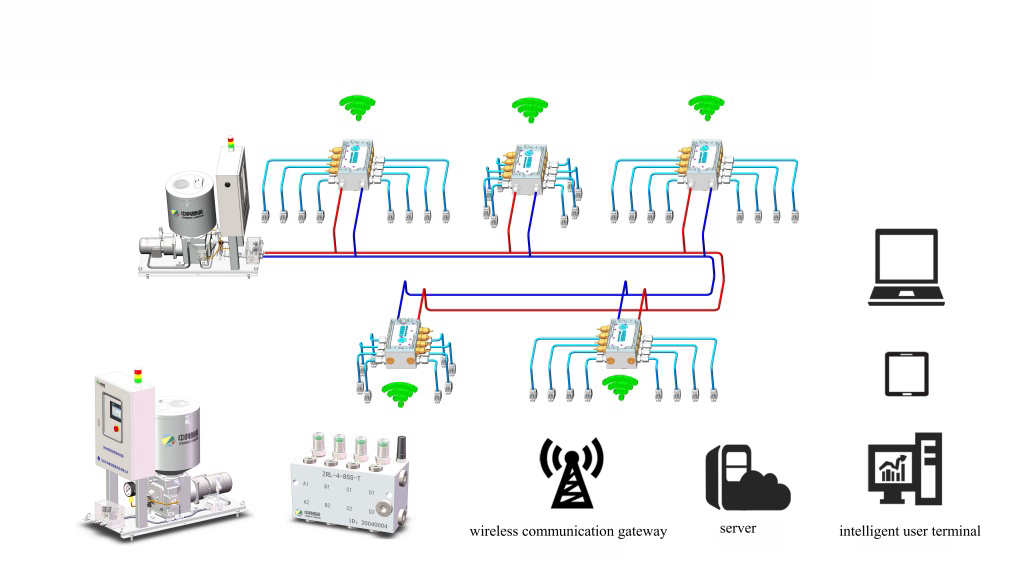

Smart cylinderintegration representerar den viktigaste aktuella trenden. Hydraulcylindrar fungerade traditionellt som passiva mekaniska komponenter, men moderna varianter har magnetostriktiva positionssensorer som ger absolut positionsåterkoppling utan omkalibrering efter effektbortfall. Dessa sensorer genererar kontinuerliga elektroniska signaler som indikerar exakt stångposition, vilket möjliggör sluten kretsstyrning och automatiserad drift. Den beröringsfria avkänningsprincipen eliminerar slitage, vilket säkerställer konsekvent noggrannhet under miljontals cykler.

Genom att lägga till IoT-anslutning till positionsavkänning skapas prediktiva underhållsmöjligheter. Sensorer som övervakar tryck, temperatur och kretslopp i hela hydraulsystemet genererar dataströmmar som avslöjar problem under utveckling innan fel inträffar. En gradvis ökning av driftstemperaturen kan tyda på tätningsslitage eller kontaminering. Tryckfluktuationer under förlängning kan signalera ventilfel eller vätskeluftning. Fjärrövervakningssystem varnar underhållsteam om dessa förhållanden medan utrustningen fortfarande är i drift, vilket förhindrar oväntade driftstopp.

Materialvetenskapliga framsteg minskar vikten samtidigt som styrkan bibehålls i hydrauliska kolvtyper. Höghållfasta aluminiumlegeringar ersätter stål i applikationer där viktminskningen motiverar den högre materialkostnaden. Aerospace och mobil utrustning drar särskilt nytta av lättare cylindrar eftersom minskad massa förbättrar bränsleeffektiviteten och nyttolastkapaciteten. Ytbehandlingar på aluminiumkomponenter – anodisering, nickelplätering eller specialiserade beläggningar – ger korrosionsbeständighet jämförbar med stål.

Tillverkningsprocesser uppnår nu snävare toleranser för hålets rakhet, rundhet och ytfinish. Förbättrad hålkvalitet leder direkt till bättre tätningsprestanda och minskad friktion. Honingprocesser kan nu producera Ra-ytor under 0,2 mikrometer, vilket minimerar tätningsslitage och förlänger livslängden. Lasermätsystem verifierar dimensionell noggrannhet till mikron, vilket säkerställer konsekvent kvalitet över hela produktionsserier.

Stångens ytbehandlingar har utvecklats bortom traditionell kromplätering. Sprayning med höghastighetssyrebränsle (HVOF) avsätter extremt hårda, slitstarka beläggningar. Laserbeklädnad smälter ihop skyddande legeringar till stavytor, vilket skapar metallurgiska bindningar överlägsna plätering. Dessa avancerade behandlingar motstår korrosion och nötning bättre än krom samtidigt som de undviker de miljöproblem som är förknippade med sexvärda förkromningsprocesser.

Digital tvillingteknologi förändrar hur tillverkare utvecklar och testar hydrauliska kolvtyper. Genom att skapa en virtuell modell av en cylinder kan ingenjörer simulera prestanda under olika förhållanden utan att bygga fysiska prototyper. Finita elementanalys undersöker spänningsfördelning i kritiska komponenter. Beräkningsvätskedynamik avslöjar flödesmönster och tryckfall inom komplexa portgeometrier. Dessa virtuella verktyg accelererar utvecklingscykler och möjliggör optimering som skulle vara opraktisk genom enbart fysisk testning.

Hybridkraftsystem växer fram som kombinerar hydraulisk och elektrisk aktivering. Vissa applikationer drar nytta av hydraulisk effekttäthet för tunga arbetsfaser men föredrar elektrisk manövrering för exakt positionering eller lätt laströrelse. Att utveckla cylindrar som integreras med dessa hybridarkitekturer kräver att man omprövar traditionella hydrauliska kolvtyper för att rymma elektroniska kontrollgränssnitt och regenerativ energiåtervinning.

Göra rätt val för ditt system

Att framgångsrikt tillämpa hydrauliska kolvtyper på verkliga system kräver balansering av flera tekniska och ekonomiska faktorer. Enkelverkan och tillförlitligheten hos enkelverkande cylindrar gör dem idealiska när belastningsegenskaperna naturligtvis ger returkraft och indragningshastigheten inte är kritisk. Dubbelverkande cylindrar är väsentliga när applikationer kräver kontrollerad dubbelriktad kraft och hastighet, vilket accepterar den extra kostnaden och komplexiteten.

Specialiserade geometrier adresserar specifika begränsningar. Kolvcylindrar maximerar kraftuttaget i kompakta installationer. Teleskopiska konstruktioner löser krav på långa slag i begränsat utrymme. Tandemkonfigurationer multiplicerar kraften utan att öka hålstorleken eller trycket. Differentialcylindrar med regenerativa kretsar optimerar hastighets- och kraftegenskaper för varierande belastningsförhållanden.

Val av tätning påverkar långsiktig tillförlitlighet lika mycket som cylindertyp. Anpassa tätningsmaterialet till vätsketyp, temperaturområde och trycknivåer. Tänk på att PEEK överträffar andra material i extrema mekaniska påfrestningar, medan PTFE utmärker sig i kemisk kompatibilitet och friktionsreduktion. Kom ihåg att spårets geometri och tillverkningstoleranser påverkar tätningens prestanda lika mycket som materialegenskaperna.

När hydrauliska kolvtyper utvecklas med inbyggda sensorer och IoT-anslutning, prioritera system som stöder förutsägande underhåll och fjärrövervakning. Den inkrementella kostnaden för smarta cylindrar återvinns ofta genom minskad stilleståndstid och optimerad underhållsplanering. Utvärdera leverantörer utifrån deras förmåga att tillhandahålla inte bara mekaniska komponenter utan integrerade lösningar med korrekta kontrollgränssnitt och diagnostiska möjligheter.

Den hydrauliska kolven är fortfarande ett grundläggande element i industriell automation, mobil utrustning och tillverkningssystem. Att förstå driftsprinciperna, strukturella variationer och prestandaegenskaper hos olika hydrauliska kolvtyper möjliggör välgrundade beslut som optimerar systemets prestanda samtidigt som kostnaderna kontrolleras. Oavsett om du designar ett nytt system eller uppgraderar befintlig utrustning säkerställer matchning av rätt cylindertyp till dina specifika krav tillförlitlig drift och lång livslängd.